Im Zentrallager besteht der Alltag aus verschiedenen Tätigkeiten wie, Kommissionierung, Wareneingang, Warenausgang der Entsorgung und der Kundenberatung sowie die Bedienung am Schalter.

In diesem Bericht möchte ich den Ablauf des Wareneingangs bei uns genauer erklären.

Die Ware, welche für das Zentrallager bestimmt ist, wird an der Hauptwarenannahme im Osten angeliefert. Die Warenannahme sortiert alle Pakete, welche für das Zentrallager bestimmt sind aus und legt diese separat in einen RX- Rollwagen.

Jeden Mittag wird dieser Rollwagen von unserem internen Transportdienst zu uns ins Zentrallager geliefert.

Wenn wir nach dem Mittag um 13:00 Uhr wieder zu arbeiten beginnen, nehmen wir den Wagen mit ins Lager zu unseren Arbeitsplätzen.

Danach ist der Ablauf so geregelt, dass wir zuerst alle Bestellungen der Kunden, welche die Lieferart Selbstabholer gewählt haben, bearbeiten müssen. Dies aus dem Grund, weil wir davon ausgehen, dass die Ware möglichst schnell benötigt wird.

Anschliessend beginnen wir mit der Detailidentifikation der Wareneingänge.

Um den Wareneingang zu bearbeiten, gehen wir wie folgt vor.

- Wir nehmen ein Paket und legen dieses auf unseren Arbeitsplatz.

- Zuerst kontrollieren wir, ob das Paket beschädigt ist. Wenn dies so wäre, treten wir mit dem Einkauf in Kontakt und dieser regelt das weitere Vorgehen.

- Danach nehmen wir den Lieferschein zur Hand und öffnen das Paket. Ohne den Lieferschein können wir die Ware nicht kontrollieren und einbuchen. Wenn dieser fehlt, melden wir dies dem Einkauf und dieser organisiert uns den Lieferschein. Wir kontrollieren, die erhaltene Bestellung physisch, ob diese mit dem Lieferschein übereinstimmt.

- Im Lieferschein müssen ebenfalls relevante Daten vermerkt sein, wie die Bestellnummer, unsere interne Artikelnummer, sowie die gelieferte Menge.

- Um die Bestellung zu überprüfen, brauchen wir die Bestellnummer. Diese gibt man im SAP in der Transaktion MIGO ein und überprüft, ob die Bestellung im System auch mit dem Lieferschein und der physisch angelieferten Ware übereinstimmt.

- Auf dem Lieferschein bestätigen wir mit einem Haken, wenn die interne Artikelnummer stimmt. Ebenfalls tragen wir auf dem Lieferschein die gelieferte Menge in unserer Basismengeneinheit ein und bestätigen diese ebenfalls mit einem Haken.

- Wenn alle Daten übereinstimmen (Physisch angelieferte Ware + Lieferschein + SAP-Bestellung) müssen wir nun auch die Artikel anhand unserer Bestellplattform P4U oder gegebenfalls, wenn wir noch Lagerbestand haben, mit einem eingelagerten Artikel identifizieren. Dazu geben wir die Artikelnummer in P4U ein und vergleichen, ob der Artikel auf dem Foto (in P4U) mit dem angelieferten Artikel übereinstimmt oder wir vergleichen den Artikel mit einem bereits eingelagerten Artikel.

- Wenn alles übereinstimmt können wir die Bestellung nun einbuchen. Wenn es zu dem eingebuchten Artikel einen Rückstand gibt, erkennt das System dies und der Rückstandsschein wird automatisch ausgelöst und in unserem Lager ausgedruckt. Die Rückstände bearbeiten wir umgehend.

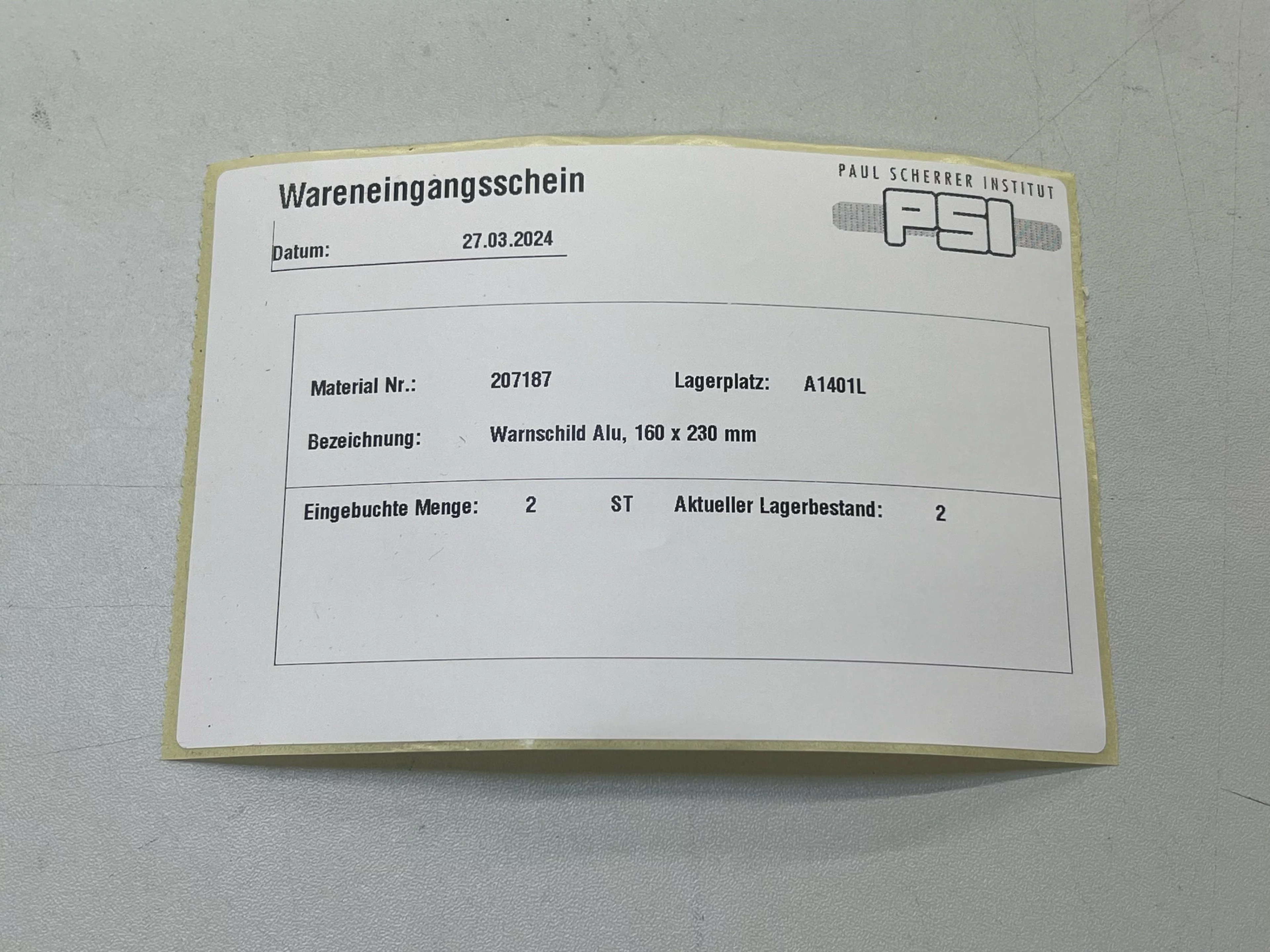

- Zeitgleich löst es beim Einbuchen einen Warenbegleitschein aus. Auf diesem ist die Artikelnummer, der dazugehörige Lagerplatz und auch die eingebuchte Menge ersichtlich.

- Den Lieferschein unterzeichnen wir mit unserem Kürzel und stempeln das aktuelle Datum drauf. Danach legen wir diesen ab.

Den Warenbegleitschein benötigen wir, um das Material am korrekten Lagerplatz einlagern zu können. Dazu legen wir das Material auf einen Wagen und gehen zum Lagerplatz. Wir lagern das Material sorgfältig ein und füllen den Lagerplatz maximal auf. Wenn der Lagerplatz komplett aufgefüllt ist, jedoch noch Material einzulagern ist, erstellen wir einen Reserveplatz. Den Reserveplatz vermerken wir mit einem Magnet auf dem Lagerplatz. So weiss jeder Mitarbeiter, dass bei diesem Artikel noch Material im Reserveplatz verfügbar ist.

Danach können wir das nächste Paket bearbeiten.

Lavdrim X., Lernender Logistiker EFZ, 3. Lehrjahr