Des chercheurs de l’Institut Paul Scherrer (PSI) et de l’EPF Zurich ont réussi à fabrique en laboratoire un minuscule réacteur chimique, qui pourrait un jour permettre de produire de l’essence et du diesel à moindre frais et de manière plus écologique qu’aujourd’hui. A cet effet, les scientifiques ont modifié de manière ciblée des cristaux de zéolithe poreux de quelques nanomètres. Ils ont ainsi construit un réacteur capable de réaliser deux étapes de transformation nécessaires à la fabrication d’hydrocarbures.

Des chercheurs de l’Institut Paul Scherrer (PSI) et de l’EPF Zurich ont réussi à fabrique en laboratoire un minuscule réacteur chimique, qui pourrait un jour permettre de produire de l’essence et du diesel à moindre frais et de manière plus écologique qu’aujourd’hui. Le réacteur est composé de cristaux d’une zéolithe, dont la taille ne dépasse pas quelques nanomètres. Les chercheurs ont modifiés ces cristaux de manière à ce qu’ils puissent réaliser deux étapes nécessaires à la fabrication de carburants synthétiques. Jusqu’à présent, chacune de ces étapes nécessitait en effet un réacteur distinct. Le nouveau nanoréacteur pourrait permettre un jour d’économiser des coûts, car il permettrait de se passer de l’un d’entre eux.

Les réserves mondiales de pétrole s’épuisent inexorablement et le prix des carburants à base de pétrole devrait continuer à grimper. Mais à l’avenir, ont devrait aussi pouvoir fabriquer de l’essence et du diesel à partir d’autres matières premières. Un procédé industriel à cet effet existe depuis 1925 déjà. Les chimistes allemands Franz Fischer et Hans Tropsch l’avaient développé pour fabriquer des hydrocarbures comme l’essence et le diesel à partir de gaz de synthèse, un mélange de monoxyde de carbone et d’hydrogène. A l’origine, l’idée était d’obtenir ce gaz de synthèse à partir de charbon, disponible en quantités importantes en Allemagne ; entre-temps, c’est surtout le gaz naturel qui sert de matière première, mais le bois, les boues d’épuration ou les résidus de récolte pourraient aussi jouer ce rôle à l’avenir.

Voie alternative à l’essence

Cela fait longtemps que le procédé est testé à l’échelle industrielle, mais le carburant fabriqué selon ce principe est plus coûteux que l’essence conventionnelle issue du pétrole. Il serait toutefois possible de faire baisser les coûts du procédé, par exemple en construisant un réacteur multifonctionnel, qui assurerait les différentes étapes de transformation nécessaires. Aujourd’hui chaque étape de transformation suppose en effet un réacteur distinct. Et chaque réacteur qui doit être construit engendre des coûts supplémentaires, faisant grimper dans la foulée les frais de fabrication.

Le nouveau nanoréacteur réalise l’une après l’autre deux étapes du procédé Fischer-Tropsch, pour lesquelles on avait besoin jusqu’ici de deux réacteurs distincts. Il assure d’un côté la première étape de transformation, lors de laquelle sont produits beaucoup d’hydrocarbures différents, dont les composants de l’essence. Mais cette première étape produit aussi des hydrocarbures indésirables, qui sont composés de chaînes d’atomes de carbone plus longues que les composants de l’essence. Ces hydrocarbures à longues chaînes se retrouvent par exemple dans le mazout lourd. Si l’on veut augmenter la part d’hydrocarbures à valeur ajoutée (c’est-à-dire à courtes chaînes) dans le produit final, une deuxième étape appelée « cracking » est nécessaire. Le cracking consiste à briser (ou à « craquer ») des molécules à longues chaînes en molécules à courtes chaînes. Or dans le nouveau nanoréacteur, cette étape importante est réalisable elle aussi.

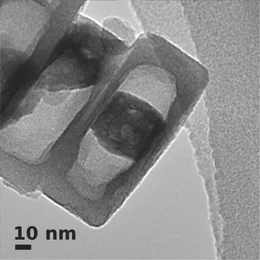

Pour la construction de leur nanoréacteur, les scientifiques ont utilisé des nanocristaux d’une zéolithe qu’ils ont élevés eux-mêmes en laboratoire. Les zéolithes sont des matériaux, dont la structure cristalline est criblée de nombreux micropores de taille similaire. Ces derniers offrent beaucoup de surface où les réactions chimiques peuvent se dérouler. Conséquence : le réacteur à zéolithe affiche un rendement important. Et comme ses pores sont aussi presque tous de la même taille, il fonctionne comme un tamis très sélectif. L’uniformité de la taille des micropores limite en effet sa palette de produits aux molécules qu’ils laissent passer.

Modification ciblée en laboratoire

Le fait que le nanoréacteur soit capable d’exécuter deux étapes du procédé Fischer-Tropsch n’est cependant pas dû aux propriétés naturelles de la zéolithe utilisé, mais à des modifications ciblées réalisées en laboratoire. Les scientifiques ont en effet creusé leurs nanocristaux au moyen d’une substance corrosive, et ont appliqué des nanoparticules de cobalt dans les cavités ainsi créées. Ces particules de cobalt sont souvent utilisées comme catalyseur dans l’industrie, également pour le procédé de Fischer-Tropsch, dont ils favorisent la première étape de transformation. Mais ce traitement chimique rend aussi le nanoréacteur capable de réaliser un craking : dans les pores de la zéolithe, la substance corrosive a en effet créé des milieux qui se comportent comme un acide lors des réactions chimiques. Or ces milieux acides catalysent le découpage des hydrocarbures à longues chaînes en hydrocarbures à courtes chaînes – d’où le cracking.

« La particularité de notre nanoréacteur réside dans le fait que deux réactions peuvent s’y dérouler, pour lesquelles deux réacteurs distincts seraient normalement nécessaires, explique Jeroen van Bokhoven, directeur du Laboratoire de catalyse et de chimie durable au PSI et professeur à l’EPF Zurich. Suivant le traitement que l’on fait subir aux nanocristaux de zéolithe et suivant les catalyseurs qu’on y intègre, on pourrait utiliser ce réacteur pour d’autres procédés que pour le procédé Fischer-Tropsch. » L’un des avantages du nanoréacteur tient au fait qu’une fois placé dans une cavité, le catalyseur est mieux protégé que dans des versions antérieures de réacteurs similaires. Jusqu’ici, les particules du catalyseur s’agglutinaient quand on chauffait les cristaux pendant la fabrication du réacteur, ou pendant la réaction proprement dite. « Or dans notre nanoréacteur, ces grumeaux qui réduisent la surface totale du catalyseur et donc son efficacité, ne se forment pas », poursuit Jeroen van Bokhoven. Chaque particule catalysatrice est en effet enfermée dans un nanocristal, ce qui réduit beaucoup sa mobilité.

« C’est la première fois que l’on construit un nanoréacteur multifonctionnel en cristaux de zéolithe, résume Jeroen van Bokhoven. Nous réunissons ainsi pour la première fois dans un seul réacteur le rendement élevé qu’offre la structure poreuse de la zéolithe, et la capacité de mener à la suite deux étapes de réaction dans un seul et même réacteur. »

Texte : Institut Paul Scherrer / Leonid Leiva

À propos du PSI

L’Institut Paul Scherrer PSI développe, construit et exploite des grandes installations de recherche complexes et les met à la disposition de la communauté scientifique nationale et internationale. Les domaines de recherche de l’institut sont centrés sur la matière et les matériaux, l’énergie et l’environnement ainsi que la santé humaine. La formation des générations futures est un souci central du PSI. Pour cette raison, environ un quart de nos collaborateurs sont des postdocs, des doctorants ou des apprentis. Au total, le PSI emploie 1900 personnes, étant ainsi le plus grand institut de recherche de Suisse. Le budget annuel est d’environ CHF 350 millions.

Informations supplémentaires

Site internet du Laboratoire de catalyse et de chimie durableContact

Prof Jeroen van BokhovenDirecteur du Laboratoire de catalyse et de chimie durable

Institut Paul Scherrer

5232 Villigen PSI

Téléphone : +41 (0)56 310 5046

E-mail : jeroen.vanbokhoven@psi.ch

Publication originale

Synthesis of Single Crystal Nanoreactor Materials with Multiple Catalytic Functions by Incipient Wetness Impregnation and Ion ExchangeDaniel Fodor, Takashi Ishikawa, Frank Krumeich, Jeroen A. van Bokhoven

Advanced Materials, 2 février 2015

DOI: 10.1002/adma.201404628