Un nouveau procédé pour des expériences plus précises à l’aide de lasers à rayons X

Le laser à rayons X SwissFEL du PSI permettra de visualiser les différentes étapes de processus très rapides. Normalement, cette méthode nécessitera deux lasers : un premier laser conventionnel, qui initie le processus avec un flash lumineux, et le deuxième laser à rayon X, qui radiographie peu après l’état modifié. Des chercheurs de l’Institut Paul Scherrer (PSI) proposent à présent un nouveau procédé qui ne nécessite que le laser à rayons X mais dont l’impulsion est fractionnée: la première fraction provoque la modification que l’on cherche à étudier, tandis que la deuxième atteint le matériau avec un décalage, et analysent la modification de l’état du matériau à différents moments. L’avantage de cette nouvelle méthode : on connaît très précisément l’écart temporel qui sépare les deux fractions de l’impulsion. C’est un point important, lorsqu’on cherche à déterminer en détail des processus, qui ne durent souvent que quelques centaines de femtosecondes. Les chercheurs ont testé ce procédé au laser à rayons X LCLS, aux Etats-Unis.

Les lasers à rayons X, comme le SwissFEL du PSI, permettent de visualiser et de comprendre en détail des phénomènes très rapide jouant un rôle important que ce soit dans l’organisme humain ou dans un appareil technique. Comme par exemple un disque dur, les contenus enregistrés sont déterminés par l‘orientation de minuscules aimants. Aujourd’hui, on sait à quoi ressemble l’intérieur du matériau une fois que les données sont enregistrées. Mais on ignore ce qui se passe en détail pendant que le contenu des données change. Or il est important de comprendre ce processus, si l’on veut pouvoir développer de nouveaux matériaux pour les disques durs.

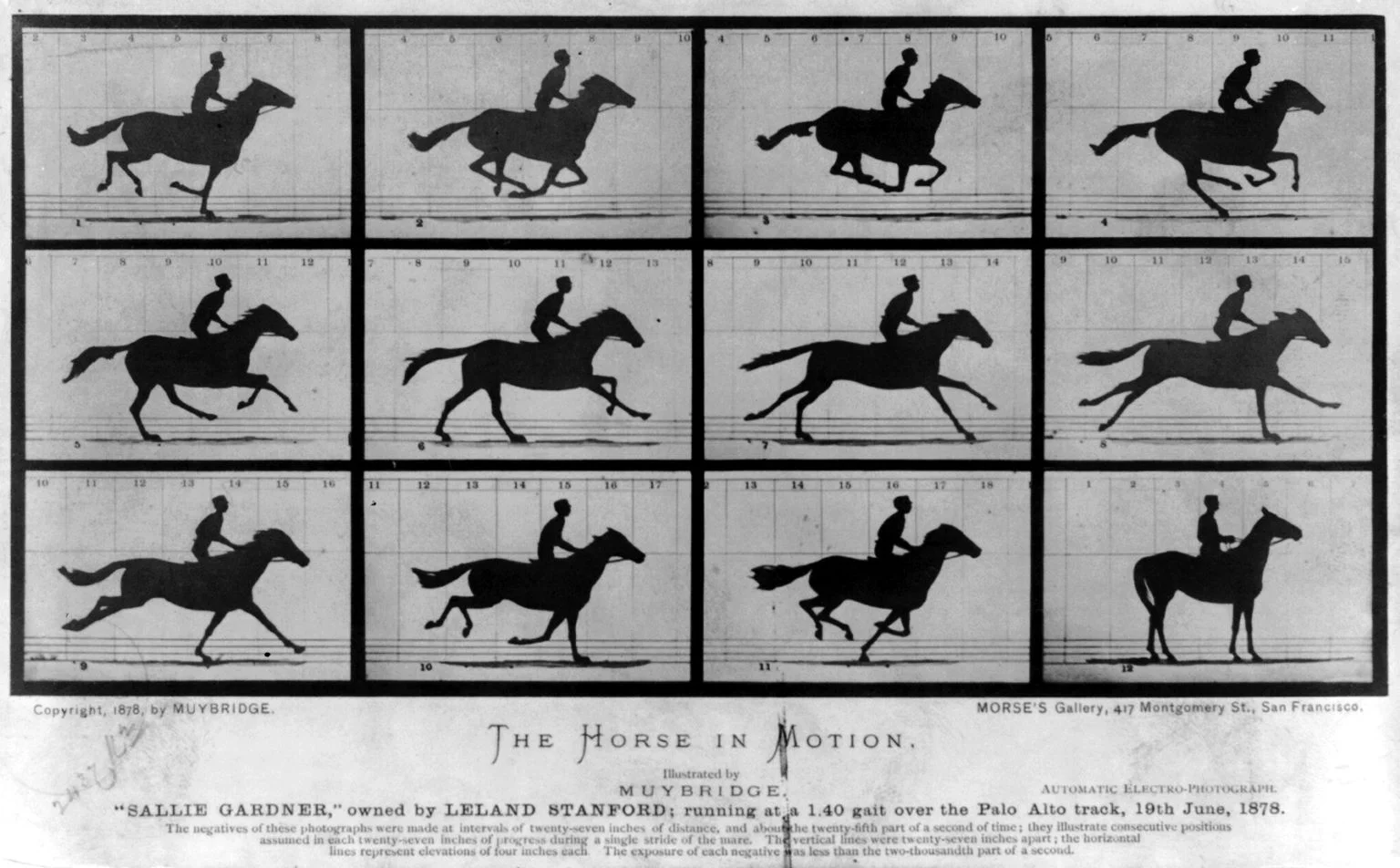

Une recherche qui s’inscrit dans la tradition de la chronophotographie

Les chercheurs désireux d’étudier ces processus rapides s’inscrivent dans la tradition de la chronophotographie scientifique, qui remonte en 1872 avec le photographe britannique Eadweard Muybridge. Celui-ci a été le premier à décomposer en détail, par photographie interposée, les mouvements d’un cheval au galop. Il a ainsi démontré que lorsque l’animal se déplaçait à cette allure, il y avait toujours un bref moment où ses quatre sabots ne touchaient plus le sol. Pour réaliser cette séquence, Eadweard Muybridge avait réparti des appareils photographiques le long de la piste où galopait le cheval, et ceux-ci se déclenchaient chaque fois que l’animal coupait un fil tendu, relié au déclencheur.

Les expériences au SwissFEL devraient suivre un principe analogue, que les chercheurs décrivent par l’expression anglaise pump and probe

. Le pump

correspond d’une certaine manière au coup d’envoi, qui lance le cheval au galop. Il s’agit souvent d’un bref flash laser, qui initie par exemple un changement dans l’agencement des minuscules aimants au cœur du matériau de la mémoire informatique. La deuxième partie probe

sert à visualiser l’évolution du processus à différentes étapes. Dans le cas d’Eadweard Muybridge, ce rôle était assumé par les appareils photographiques, alors qu’avec le SwissFEL, ce seront de brèves impulsions produites par le laser à rayons X, qui radiographieront le matériau peu après le pump

, et permettront, par exemple, de visualiser l’ordre magnétique à différents moments.

Mais entre l’agencement d’Eadweard Muybridge et le « pump and probe » classique, il existe une différence fondamentale : alors qu’Eadweard Muybridge a réalisé tous ses clichés lors d’une seule course, il est prévu au SwissFEL de redémarrer le processus pour chaque cliché. Cela veut dire que l’on excite le matériau avec une impulsion pump

et que l’on radiographie, avec l’impulsion de rayons X, l’état actuel au bout d’un laps de temps donné. Pour l’image suivante, on répète tout le processus, en optant pour un autre laps de temps entre le pump

et le probe

. Dans le cas d’Eadweard Muybridge, cela aurait impliqué qu’il fasse chaque fois repartir le cheval, et ne réalise qu’un seul cliché après chaque départ. De cette manière, on obtient une représentation complète du déroulement en fonction du temps.

Ce procédé présente plusieurs inconvénients : premièrement, il faut pouvoir compter sur le fait que le matériau étudié se comporte chaque fois de la même manière. Deuxièmement, il faut s’assurer que le matériau revient à son état d’origine avant que n’arrive la prochaine impulsion pump

. Et troisièmement, étant donné que le pump

et le probe

sont issus de sources différentes, il faut régler précisément l’écart temporel entre les deux sources, ce qui peut s’avérer compliqué. Souvent, les processus étudiés durent une centaine de femtosecondes. Il faudrait donc pouvoir fixer l’écart temporel entre les deux impulsions avec encore plus de précision, ce qui est très difficile. 100 femtosecondes, c’est 0,000'000'000'000’1 seconde – un laps de temps extrêmement court, durant lequel la lumière ne parcourt que 0,03 millimètres.

Fractionner une impulsion de rayons de X

Christian David, chercheur au Laboratoire de micro et nanotechnologie à l’Institut Paul Scherrer, a présenté maintenant un procédé alternatif, qui permettrait d’éviter les trois inconvénients du pump and probe

classique. Car ici, les deux impulsions – pump

et probe

– sont non seulement issues de la même source, mais aussi de la même impulsion de rayons X. Ce flash est produit par le laser à rayons X, puis il est fractionné en deux parties. La majeure partie atteint directement le matériau étudié et fonctionne comme pump

. Alors que la deuxième partie, effectue un détour avant d’atteindre le matériau. Ainsi cette partie d’impulsion est utilisée comme probe

pour analyser le matériau avec un retard correspondant au détour. Or, comme la vitesse exacte de la lumière est connue, et comme la longueur du détour peut être mesurée avec précision, on connaît à présent la distance temporelle exacte qui sépare les deux impulsions. Autre particularité : la deuxième partie de l’impulsion est en fait distribuée en plusieurs sous fractions d’impulsion empruntant toutes des détours de longueur différente. L’état du matériau peut être ainsi observé en parallèlement à différents moments, dans le cadre d’un seul essai.

Nous avons utilisé cette méthode au laser à rayons X LCLS, en Californie, pour mesurer une structure connue, et démontrer à cette occasion que cela fonctionnait. Nous sommes convaincus que la méthode rendra possible des expériences tout à fait nouvelles. Ce procédé ne remplacera certainement pas complètement le « pump and probe » classique, car tout dépend souvent des propriétés du laser « pump », qui excite le matériau de manière spécifique.

, souligne Christian David.

L’impulsion de rayons X produite par le laser à rayons X arrive par la gauche et passe par plusieurs grilles, disposées les unes derrière les autres. Ces grilles sont de petites plaques de diamant, gravées de fines lignes. Elles fractionnent l’impulsion en plusieurs parties. L’impulsion principale poursuit sa trajectoire tout droit, alors que plusieurs impulsions de plus faible intensité adoptent différentes trajectoires latérales (dans l’illustration : vers le haut ou vers le bas). L’impulsion principale atteint en premier l’échantillon étudié, où elle induit une modification. Les différents faisceaux diffractés de l’impulsion de rayons X atteignent une deuxième grille, qui les diffracte encore une fois, de manière à ce qu’ils atteignent l’échantillon (dans l’illustration : les impulsions diffractées sont celles qui vont vers le haut). Comme les faisceaux diffractés ont parcouru des trajets de différente longueur, ils atteignent l’échantillon l’un après l’autre. Ces impulsions retardées sont diffractées par l’échantillon, puis enregistrées par un détecteur. Comme l’interaction avec l’échantillon modifie les propriétés de la lumière de type rayons X, elles sont désormais porteuses d’informations concernant l’état dans lequel se trouvait l’échantillon au moment auquel elles ont été diffractées. L’ensemble des flashes diffractés fournit ainsi une vue d’ensemble du déroulement chronologique des processus qui se jouent dans l’échantillon excité. Une deuxième série de faisceaux diffractés atteint l’échantillon à un endroit qui n’a pas été atteint par le faisceau principal. Cette série sert de référence, car elle fournit des informations sur le comportement de l’échantillon non excité. Le

beam stopcapte l’impulsion principale une fois qu’elle a été diffractée, pour éviter qu’elle n’endommage le détecteur.

Une grille de diamant, avec une interligne de 20 nanomètres

Au cœur du dispositif se trouve une grille

: il s’agit d’une plaque de diamant d’un millimètre de côté, sur laquelle sont gravées de fines lignes. L’écart entre celles-ci est de tout juste 20 nanomètres, c’est-à-dire 0,000’02 millimètres. Cette interligne est adaptée aux propriétés de la lumière de type rayons X, de manière à ce que la grille fractionne le faisceau en plusieurs faisceaux : le faisceau principal, qui passe tout droit à travers la grille, et plusieurs faisceaux latéraux, qui sont diffractés dans différentes directions. Les faisceaux diffractés atteignent chacun séparément une seconde grille qui les diffracte à son tour. Les faisceaux diffractés sont ainsi réorientés sur le matériau, précédemment atteint par le faisceau principal. De cette façon, les faisceaux diffractés peuvent mesurer les modifications intervenues à cet endroit.

La fabrication de composants optiques permettant de diffracter la lumière de type rayons X représente un défi bien particulier. Les miroirs ou les lentilles en verres conventionnels, tels qu’on utilise dans le cas de la lumière visible, ne conviennent pas à la lumière de type rayons X. D’où la nécessité de recourir à des grilles fines. Or dans la fabrication de ce genre de composants optiques, les chercheurs du Laboratoire de micro et nanotechnologie à l’Institut Paul Scherrer comptent parmi les meilleurs spécialistes au monde. Les grilles prévues pour la lumière très intense d’un laser doivent être fabriquées en diamant, car tout autre matériau fondrait.

Texte : Paul Scherrer Institut/Paul Piwnicki

Contact

Dr. Christian David, Chef du groupe X-ray Optics and applicationsLaboratory for Micro- and Nanotechnology

Institut Paul Scherrer, 5232 Villigen PSI, Suisse

Téléphone: +41 56 310 37 53, courriel: christian.david@psi.ch

Publication originale

Following the dynamics of matter with femtosecond precision using the X-ray streaking methodC. David, P. Karvinen, M. Sikorski, S. Song, I. Vartiainen, C. J. Milne, A. Mozzanica, Y. Kayser,

A. Diaz, I. Mohacsi, G. A. Carini, S. Herrmann, E. Färm, M. Ritala, D. M. Fritz & A. Robert

Scientific Reports 5; Article number: 7644

DOI: 10.1038/srep07644 Published: 06 January 2015