Les salles blanches du PSI : un environnement presque exempt de particules

Les salles blanches de l’Institut Paul Scherrer (PSI) abritent des processus hypersensibles. Un seul grain de poussière au mauvais endroit pourrait avoir des conséquences fatales. Plongée dans les coulisses de ces espaces où, propreté oblige, même les crayons sont interdits.

La formation pour salles blanches, que dispensent Martin Bednarzik, chef du groupe Technologie au Laboratoire de micro- et nanotechnologie (LMN) du PSI, et sa collègue Anja Weber, vous amène inévitablement, après coup, à considérer votre environnement de manière différente. Leur laboratoire exploite trois salles blanches. Deux d’entre elles se trouvent dans la partie PSI Est de l’institut, et une plus petite directement à la Source de lumière suisse SLS, l’un des grands instruments de recherche du PSI, de l’autre côté de l’Aar. Une centre de recherche moderne, qui, comme le PSI, exploite depuis toujours des ateliers de mécanique pour fabriquer les composants nécessaires à ses grands instruments de recherche, a besoin de salles blanches pour abriter ses processus de microfabrication

, souligne Helmut Schift, chef du groupe Nanotechnologie des polymères.

Pour pouvoir travailler en salle blanche au PSI, il faut donc d’abord suivre l’introduction de deux jours dispensée par Martin Bednarzik. On y apprend notamment qu’une personne immobile dégage 100'000 particules par minute. Surtout de minuscules pellicules épidermiques. Et lorsque cette même personne se livre à une activité sportive, ce score peut grimper jusqu’à 10 millions de particules. Par particule, on entend tout corpuscule suffisamment petit pour flotter dans l’air.

Ces chiffres, Martin Bednarzik ne les articule pas pour mettre mal à l'aise l’auditoire, mais pour illustrer ce qui fait la grande particularité des salles blanches dont il est responsable. Une salle blanche se définit en effet par le nombre de particules qui flottent dans l’air qu’elle contient. Dans une pièce ordinaire, cette concentration peut atteindre un million de particules par pied cube. Alors que dans les salles blanches du PSI, le nombre de particules ne doit pas dépasser 1000 par pied cube. Un pied cube correspond environ à 28 litres, soit à peu près le volume de l’espace de cuisson d’un four à micro-ondes. La salle blanche comporte même certains endroits, où la concentration ne doit pas dépasser 10 particules par pied cube. Pourtant, des personnes y bougent, dégageant des particules en continu.

Combinaison non pelucheuse

La formation pour salle blanche enseigne donc comment enfiler conformément aux consignes les combinaisons spéciales avec cagoule et surchaussures. On y apprend aussi que l’utilisation du papier conventionnel est proscrite – et que pour écrire, un papier spécial salle blanche, non pelucheux, est obligatoire. Les crayons et les gommes sont interdits également. Ces règles strictes sont nécessaires, car la micro et la nanoproduction doivent se faire dans un environnement extrêmement propre.

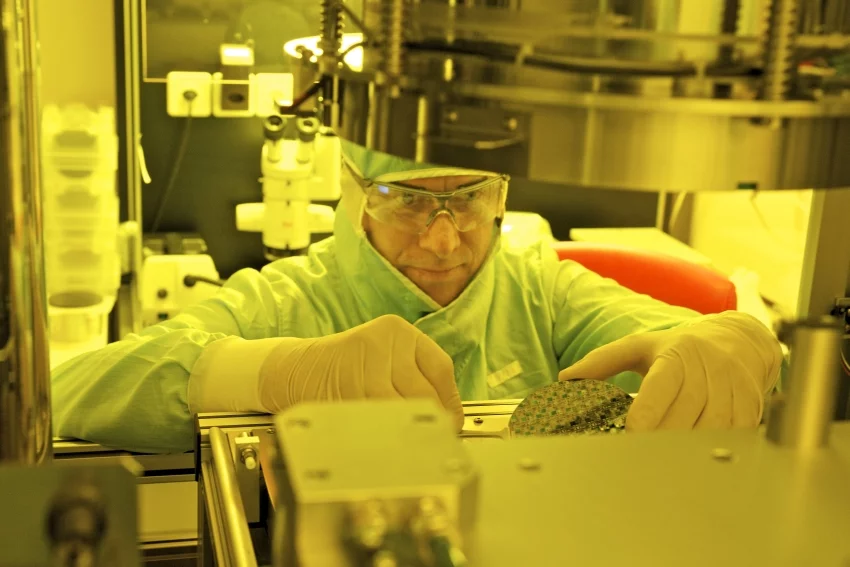

En salle blanche, on usine couche après couche des structures complexes, à partir de wafers de silicium (voir encadré). A cet effet, le wafer est enduit d’une couche photosensible, puis recouvert d’un chablon spécial, semi-transparent, avant d’être exposé à la lumière – comme dans un laboratoire photo classique, lorsqu’on expose à la lumière le négatif d’une photo noir-blanc sur du papier photo, pour y imprimer l’image. Ensuite, la couche est développée et le wafer est gravé, de sorte que la structure reportée pénètre au cœur du matériau. La couche qui reste est enlevée, puis le processus est répété avec d’autres chablons sur le même wafer, jusqu’à ce que la structure souhaitée soit terminée.

C’est de cette manière que sont fabriquées des lentilles

nanostructurées pour rayons X qu’on utilise à la SLS, ou certains composants destinés aux détecteurs employés au CERN pour déceler les particules nouvellement constituées.

Un grain de poussière : l’équivalent d’un rocher

Les structures extrêmement complexes nécessaires à ce genre de composants sont tellement fines, que ce serait une catastrophe si un seul grain de poussière tombait sur le wafer pendant le processus de fabrication. Thomas Neiger, l’un des techniciens d’infrastructure des salles blanches, explique pourquoi l’air de ces salles doit être aussi propre : Toute impureté, aussi minuscule soit-elle, s’incrusterait dans le wafer au cours du processus de traitement, détaille-t-il. Or, un grain de poussière, comparé au composant en train d’être fabriqué, c’est l’équivalent d’un rocher. Statistiquement, dans nos salles blanches, le risque qu’un corps étranger se retrouve sur le wafer est proche de zéro.

Pour offrir à la production un environnement pratiquement exempt de particules, les techniciens déploient des efforts énormes, en termes de filtration et de traitement de l’air. D’immenses installations s’étirent à travers tout le bâtiment. L’air purifié, tempéré et déshumidifié est acheminé dans la pièce depuis en haut à la verticale, sans turbulence, au-dessus des postes de travail, et est évacué par des perforations sur les tables de travail. Ainsi, les quelques particules restantes ne peuvent pas se déposer sur les surfaces de travail. L’air de la salle est intégralement remplacé toutes les deux minutes.

En raison de cette technologie sophistiquée, chaque salle blanche devrait en principe présenter une hauteur sous plafond de 5 à 6 mètres, dont une bonne partie serait occupée par la machinerie de traitement de l’air. Mais les salles blanches du PSI sont très loin d’être aussi hautes. Il a fallu les installer dans des bâtiments existants, beaucoup plus bas de plafond. Les techniciens contournent donc cette difficulté en traitant deux fois par semaine un sol spécial avec une substance collante, qui empêche les rares particules restantes de se soulever et de tourbillonner.

Tous les appareils installés dans la salle blanche fonctionnent sans interruption, 24 heures sur 24. C’est la condition pour garantir une température constante, indispensable aux processus complexes de fabrication. Les réseaux disposent d’une alimentation avec batterie, car certaines machines ne supportent pas de panne de courant. Nous devons même mettre en partie à disposition nos propres fréquences de courant, car les fabricants de machines, que nous importons des Etats-Unis, ne se soucient guère de nos fréquences suisses

, détaille Thomas Neiger.

Comme dans l’aérospatial

Evidemment, nous devons régulièrement expliquer pourquoi ce que nous faisons coûte aussi cher, explique Helmut Schift. Sur le principe, on peut répondre ceci : notre travail doit être aussi fiable que dans l’aérospatial.

Quant au calcul, il est simple : l’exploitation d’un mètre carré de salle blanche coût au moins 1000 francs par année. Ce montant inclut tout, des gants spéciaux aux frais de courant électrique pour la climatisation, poursuit-il. Les coûts d’entretien de base sont importants. Mais en contrepartie, les résultats de la production sont toujours irréprochables et reproductibles à tout moment. Or, c’est cela qui importe.

Wafer

Les wafers (gaufrettesen anglais) utilisés au PSI sont des disques en silicium ou autre matériau semi-conducteur, d’une épaisseur d’environ 0,5 mm. Dans l’industrie des semi-conducteurs, ils sont à la base des circuits intégrés, comme les puces informatiques. Au PSI, en revanche, les wafers sont utilisés comme matériau parfaitement pur pour la fabrication de lentilles à rayons X, de détecteurs ou de

moules d’impression.

Texte: Alexandra von Ascheraden