Des scientifiques du PSI ont perfectionné la résolution de ce qu’on appelle la photolithographie. Grâce à leurs découvertes, ils veulent contribuer à faire progresser la miniaturisation des puces informatiques.

Produire les puces comme on produisait des images au cinéma

En 1970, une micropuce pouvait accueillir seulement une centaine de transistors. Aujourd’hui, une puce pas plus grande que le bout du doigt comporte quelque 60 milliards d’éléments. Ces composants sont produits à l’aide d’une exposition appelée photolithographie: un fin disque de silicium, le «wafer», est enduit d’une couche photosensible, appelée résine photosensible ou «photoresist» en anglais. On procède ensuite à l’exposition qui correspond au schéma de construction de la puce et modifie les propriétés de la résine photosensible. Celle-ci devient ainsi soluble ou insoluble dans certains solvants. Les processus suivants éliminent soit les parties exposées (procédé positif), soit les parties non exposées (procédé négatif). Pour finir, il ne reste sur le wafer plus que le motif de câblage souhaité avec les conducteurs.

La lumière utilisée est décisive pour la miniaturisation et des puces toujours plus compactes. Les lois de la physique stipulent que plus la longueur d’onde de la lumière utilisée est courte, plus les structures reproduites peuvent être denses. La «deep ultraviolet light» (DUV) a longtemps été utilisée dans l’industrie. Il s’agit d’une lumière laser avec une longueur d’onde de 193 nanomètres. A titre de comparaison, pour l’être humain, la gamme visible de la lumière bleue s’achève à environ 400 nanomètres.

Depuis 2019, les fabricants utilisent l’«extreme ultraviolet light» (EUV) ou rayonnement ultraviolet extrême avec une longueur d’onde de 13,5 nanomètres, autrement dit raccourcie de plus d’un facteur dix. Cette utilisation permet d’imprimer des structures encore plus fines, jusqu’à 10 nanomètres, voire moins. Au PSI, les scientifiques utilisent pour leurs analyses le rayonnement synchrotron de la Source de Lumière Suisse SLS, qui est adaptée à la norme industrielle de 13,5 nanomètres.

La lithographie photonique permet les résolutions les plus élevées

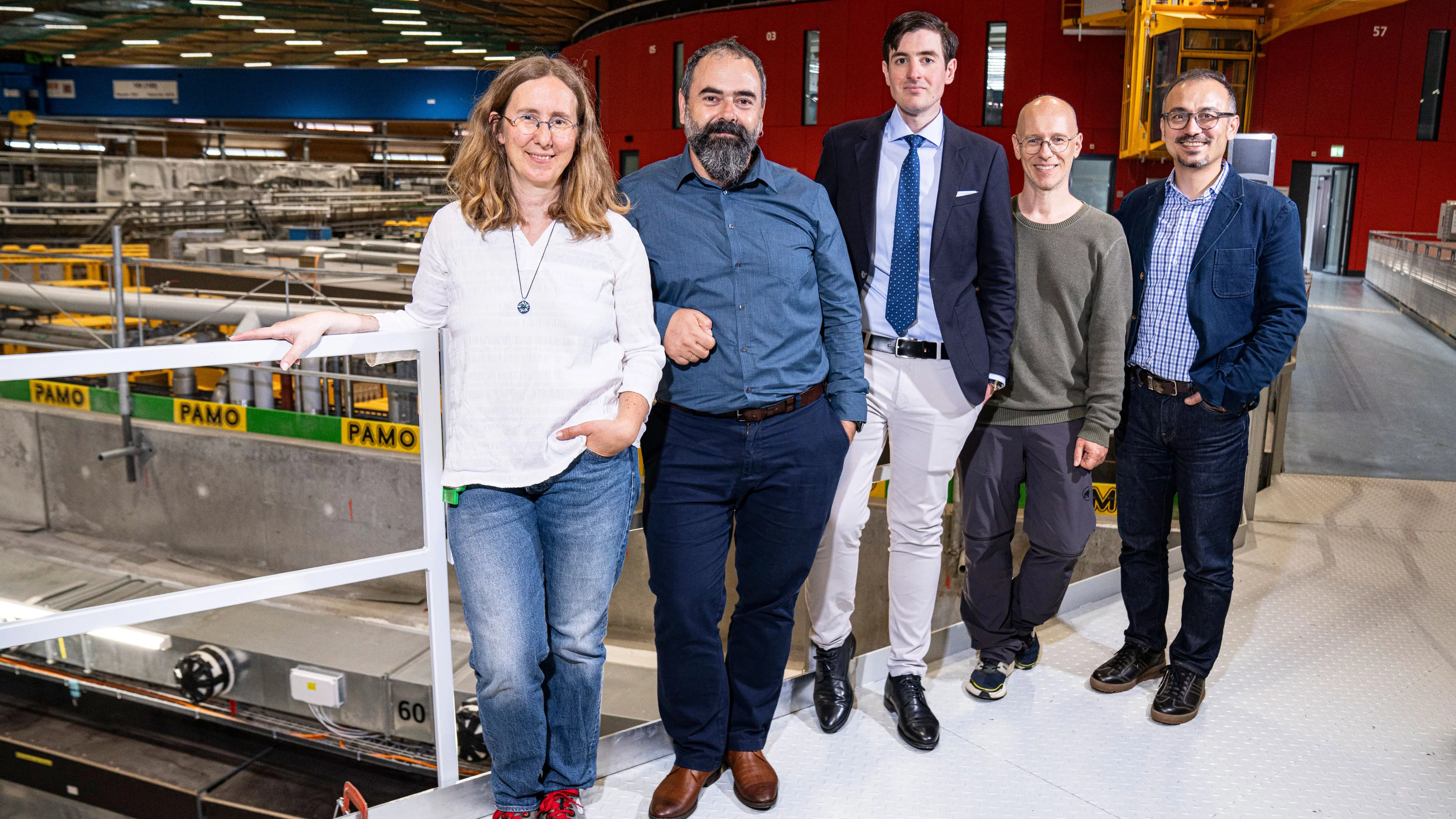

Les scientifiques du PSI ont perfectionné la lithographie EUV conventionnelle en irradiant l’échantillon non pas de manière directe, mais de manière indirecte. Dans la lithographie interférentielle à miroir UVE (MIL), deux faisceaux cohérents l’un par rapport à l’autre sont réfléchis par deux miroirs identiques sur le wafer. Les rayons produisent ensuite un motif d’interférence avec un modèle qui dépend à la fois de l’angle de la lumière incidente et de sa longueur d’onde. Le groupe a ainsi obtenu des résolutions – c’est-à-dire des distances entre les conducteurs – de 5 nanomètres, et ce en une seule exposition. Au microscope électronique, les conducteurs ont révélé de bons contrastes avec des bords nets.

«Nos résultats montrent que la lithographie EUV permet des résolutions extrêmement élevées ce qui suggère qu’il n’y a pas encore de limites fondamentales, constate Dimitrios Kazazis. C’est un aspect vraiment exaltant qui élargit l’horizon de ce que nous pensions possible. Et cela ouvre de nouvelles voies pour la recherche dans le domaine de la lithographie EUV et des photoresists», conclut Dimitrios Kazazis.

Dès fin 2025: dans une nouvelle chambre EUVL

Pour l’instant, cette démarche n’est pas particulièrement intéressante pour la production industrielle de puces, car comparée aux normes industrielles, elle est très lente et ne peut produire que de simples structures périodiques, et non des concepts de puces. Mais elle offre en revanche une méthode pour mettre au point des résines photosensibles qui seront nécessaires à la future production de puces, et ce avec une résolution qui ne peut être atteinte dans l’industrie. L’équipe prévoit de poursuivre ses recherches avec un nouvel outil EUV à la SLS. Attendu pour fin 2025, ce nouvel appareil sera couplé à la SLS 2.0, que l’on équipe actuellement, et offrira beaucoup plus de performance et de possibilités.

Contact

Publication originale

-

Giannopoulos I, Mochi I, Vockenhuber M, Ekinci Y, Kazazis D

Extreme ultraviolet lithography reaches 5 nm resolution

Nanoscale. 2024; 16(33): 15533-15543. https://doi.org/10.1039/d4nr01332h

DORA PSI

Informations supplémentaires

À propos du PSI

L'Institut Paul Scherrer PSI développe, construit et exploite des grandes installations de recherche complexes et les met à la disposition de la communauté scientifique nationale et internationale. Les domaines de recherche de l'institut sont centrés sur des technologies d'avenir, énergie et climat, innovation santé ainsi que fondements de la nature. La formation des générations futures est un souci central du PSI. Pour cette raison, environ un quart de nos collaborateurs sont des postdocs, des doctorants ou des apprentis. Au total, le PSI emploie 2300 personnes, étant ainsi le plus grand institut de recherche de Suisse. Le budget annuel est d'environ CHF 460 millions. Le PSI fait partie du domaine des EPF, les autres membres étant l'ETH Zurich, l'EPF Lausanne, l'Eawag (Institut de Recherche de l'Eau), l'Empa (Laboratoire fédéral d'essai des matériaux et de recherche) et le WSL (Institut fédéral de recherches sur la forêt, la neige et le paysage). (Mise à jour: juin 2024)