Entretien avec Helena Van Swygenhoven-Moens

Helena Van Swygenhoven-Moens étudie la vie intérieure des métaux au sein des grands instruments de recherche du PSI. Car l'industrie horlogère réclame de ressorts miniatures robustes et les ingénieurs de grandes aubes de turbine sans tensions au niveau des matériaux.

5232: Les résultats de recherche de votre groupe de travail au PSI profitent immédiatement aux sciences de l'ingénieur. Parfois, vous collaborez même directement avec des sociétés d'ingénierie. Pouvez-vous nous citer un exemple de projet commun?

Helena Van Swygenhoven-Moens: Notre projet commun avec l'entreprise General Electrics à Baden est un bon exemple. Il porte sur les aubes des turbines de centrales. Après fabrication, des contraintes résiduelles demeurent au sein de la pièce. Or ces contraintes entraînent une modification de ce qu'on appelle la microstructure du métal qui peut affaiblir l'aube de la turbine. L'un de mes doctorants a développé une méthode complexe pour mesurer de manière ciblée les contraintes résiduelles au niveau de certaines zones bien précises et décisives à l'intérieur de l'aube de la turbine: les fines entretoises situées entre les canaux intérieurs de ventilation des aubes. Pour ce faire, il a combiné les possibilités de la tomographie neutronique et de la diffusion de neutrons. Neutrons qui, justement, sont produits à la source de neutrons SINQ du PSI. Nos résultats de recherche ont permis à l'entreprise d'optimiser la fabrication de ses turbines.

Est-ce que vous analysez toujours de si grosses pièces de fabrication?

Non, les grands instruments de recherche de l'Institut Paul Scherrer se prêtent aussi à des analyses détaillées de très petits objets. En 2016, l'une de mes doctorantes a étudié un métal bien particulier utilisé pour fabriquer des ressorts miniatures destinés aux montres. En dépit de tous ses avantages, ce matériau présente aussi un inconvénient: nous autres scientifiques disons qu'il flue. Cela veut dire que quand une faible force s'exerce sur lui, avec le temps, il se déforme. La doctorante a étudié le comportement du matériau ici, à la Source de Lumière Suisse SLS du PSI, et publié ses résultats de recherche dans une revue spécialisée. Suite à cette parution, une entreprise suisse a pris contact avec nous, permettant la mise en place d'un projet CTI – c'est-à-dire un projet de recherche orienté application, soutenu par la Commission pour la technologie et l'innovation de la Confédération. Pour être précis, ce projet implique même trois entreprises: le fabricant du matériau, le fabricant des ressorts et une entreprise horlogère. Le parcours va donc de la recherche fondamentale à l'amélioration d'un produit, en passant par la recherche appliquée.

Cela fait 10 000 ans que l'humanité travaille le métal. Pourquoi y a-t-il quand même toujours quelque chose à étudier et à améliorer dans ce domaine?

Il y a métal et métal: l'aluminium, par exemple, est très différent de l'or. Très tôt déjà, les hommes ont développé différents alliages. Mais aujourd'hui, nous avons la possibilité de visualiser la microstructure des métaux et, par ce biais, de développer de manière ciblée de meilleurs métaux. Pour simplifier, on peut se représenter un métal comme un morceau de sucre, composé de milliers de minuscules grains de sucre cristallisés: les métaux sont aussi composés d'innombrables grains minuscules. Par le passé, ces grains étaient relativement gros, par exemple d'une taille de 50 milliers de millimètres. Aujourd'hui, de nouvelles méthodes permettent de fabriquer des métaux nanostructurés, avec des grains de 50 millionièmes de millimètres.

Dans la réalité, les déformations de matériaux se produisent simultanément dans différentes directions.

Qu'est-ce que cela a comme conséquences?

La déformabilité d'un métal dépend beaucoup de sa microstructure. Actuellement, la demande est aux matériaux à la fois résistants et légers, par exemple pour l'industrie automobile et l'industrie aéronautique. Nous nous efforçons d'atteindre cet objectif grâce à différentes compositions chimiques et différentes structurations, dont précisément la nanostructuration. Analyser et améliorer des matériaux de ce genre réalisés sur mesure est un domaine important où chercheurs en sciences des matériaux et ingénieurs collaborent.

Fin 2013, vous avez reçu de l'Union européenne un subside de 2,5 millions d'euros pour résoudre une question de recherche fondamentale. De quoi s'agissait-il?

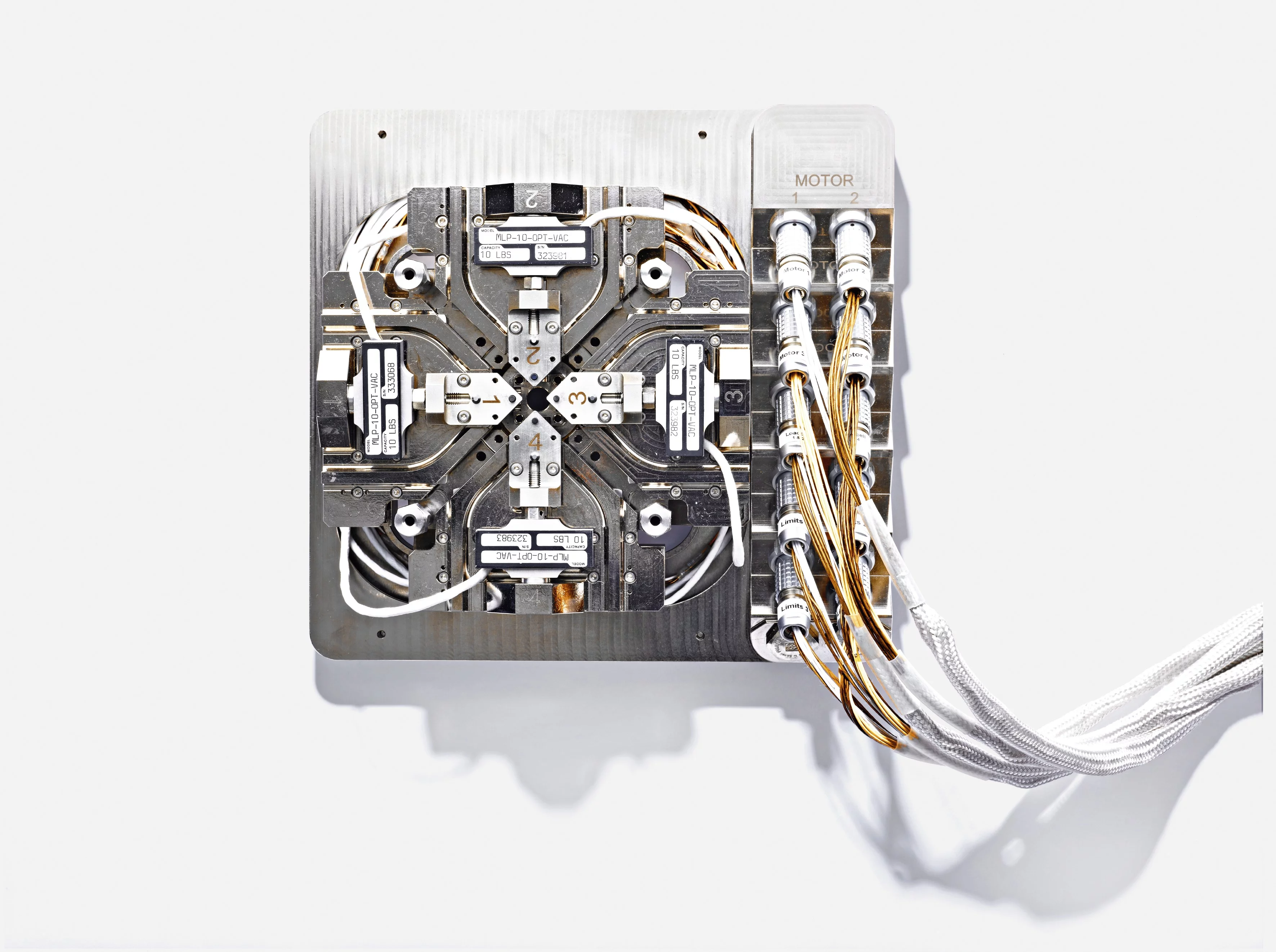

Souvent, notre recherche consiste à vérifier de manière expérimentale les résultats de simulations informatiques ou à fournir des données pour de telles simulations. Mais 90% de ce que nous savons de la déformation des métaux vient d'expériences de déformation uniaxiale: on prend un échantillon et on tire dessus dans un sens, c'est-à-dire devant et derrière. Toutefois, dans la pratique, les déformations sont beaucoup plus compliquées: elles se produisent simultanément dans différentes directions; ou alors il se produit un changement de direction pendant la déformation. Imaginez par exemple la manière dont on déforme une tôle pour en faire un capot pour une voiture. L'objectif de mon projet MULTIAX

était donc de développer un appareil où les échantillons de métal seraient déformés dans plusieurs directions et qui permettrait d'observer la modification de la microstructure pendant cette déformation. Dans le cas de pièces de métal de grande taille, cette observation se fait à la source neutrons SINQ du PSI. Récemment, nous avons développé une autre machine de déformation polyaxiale de très petite taille. De fait, elle nous permet d'étudier des matériaux complètement nouveaux et donc disponibles seulement en petites quantités. La machine peut être utilisée à la SLS, mais aussi dans un microscope électronique à balayage.

Etant donné la manière dont les choses évoluent en Suisse et en Europe, se pourrait-il qu'il devienne plus difficile pour les scientifiques en Suisse d'obtenir ce genre de subsides de l'UE?

Pendant un certain temps, à cause de l'initiative sur l'immigration de masse, on a vraiment eu des raisons de le craindre. Heureusement, les effets négatifs ont pu être écartés par le biais de la loi. Pour la Suisse, l'exclusion des subsides de l'UE constituerait un gros désavantage, car dans l'ensemble, le pays est un candidat qui affiche des résultats tout à fait réjouissants dans la sollicitation de tels subsides. Mais nous bénéficions aussi de subsides de recherche alloués par l'industrie horlogère suisse, y compris dans la recherche fondamentale. Deux de mes doctorants travaillent à l'élaboration de nouveaux alliages d'or. Actuellement, les tons rouges sont très demandés, vous pouvez déjà le voir dans les magasins de montres. Une autre demande porte sur la possibilité de produire directement de petits composants dans une imprimante 3D.

En quoi la recherche dans le domaine des métaux est-elle attrayante pour les jeunes chercheurs?

Il fut une période où elle avait effectivement cessé d'être attrayante et il était difficile de trouver une relève motivée. Mais certains défis comme l'impression 3D et d'autres méthodes de fabrication ont apporté un vent frais dans la métallurgie. Dans le domaine de la technologie médicale, comme la fabrication de prothèses en titane, l'impression 3D s'est déjà faite une place. Mais pour des alliages complexes, il faudra encore beaucoup de recherche.

Au PSI, vous menez des expériences aux grands instruments de recherche, comme la SLS et la SINQ. Ces installations sont-elles vraiment nécessaires?

Pour nombre d'analyses standard, ces grands instruments seraient effectivement exagérés. Mais les expériences que nous menons sont exigeantes et un seul test permet de révéler beaucoup d'informations sur l'échantillon, alors que par le passé, il fallait les étudier de manière séquentielle, au fil d'innombrables petites étapes.

Les défis liés à l'impression 3D ont apporté un vent frais dans la métallurgie.

Avez vous un autre souhait en particulier?

Je travaille souvent et volontiers avec les ingénieurs de sociétés d'ingénierie. Avec nos grands instruments de recherche et nos méthodes, nous avons beaucoup à offrir à la Suisse en tant que site industriel. A l'avenir, j'aimerais œuvrer davantage dans ce sens.

Propos recueillis par Judith Rauch