Interview mit Helena Van Swygenhoven-Moens

Helena Van Swygenhoven-Moens untersucht an den Grossforschungsanlagen des PSI das Innenleben von Metallen. Die Uhrenindustrie verlangt nach kleinen robusten Federn und Ingenieure wollen grosse Turbinenschaufeln ohne Materialverspannungen.

5232: Die Forschungsergebnisse Ihrer Arbeitsgruppe am PSI kommen unmittelbar den Ingenieurswissenschaften zugute. Teilweise arbeiten Sie direkt mit Technikkonzernen zusammen. Können Sie ein Beispiel für solche gemeinsamen Projekte geben?

Ein gutes Beispiel ist unser gemeinsames Projekt mit der Firma General Electric in Baden. Es ging um die Turbinenschaufeln von Kraftwerken. Nach deren Herstellung verbleiben Restspannungen im Material. Diese Spannungen führen zu einer Veränderung der sogenannten Mikrostruktur des Metalls – und das kann die Turbinenschaufel schwächen. Einer meiner Doktoranden hat eine komplexe Methode entwickelt, um die Restspannungen gezielt in ganz bestimmten, entscheidenden Bereichen im Inneren der Turbinenschaufel zu messen: In den feinen Stegen, die zwischen den inneren Lüftungskanälen der Schaufel liegen. Er hat dafür die Möglichkeiten der Neutronentomografie und der Neutronenstreuung kombiniert – und Neutronen gibt es eben an der Neutronenquelle SINQ des PSI. Dank unserer Forschungsergebnisse bekam das Unternehmen damals Hinweise, seine Turbinenherstellung zu optimieren.

Untersuchen Sie immer so grosse Werkstücke?

Nein, die Grossforschungsanlagen des Paul Scherrer Instituts eignen sich auch für Detail-Untersuchungen an sehr kleinen Objekten. 2016 hat eine meiner Doktorandinnen ein besonderes Metall untersucht, das für die kleinen Federn in Uhren verwendet wird. Bei all seinen Vorteilen hat dieses Material auch einen Nachteil: wir Wissenschaftler sagen, es kriecht. Das heisst, wenn eine geringe Kraft darauf wirkt, verformt es sich mit der Zeit. Die Doktorandin hat dieses Materialverhalten hier am PSI an der Synchrotron Lichtquelle Schweiz SLS untersucht und die Forschungsergebnisse in einer Fachzeitschrift veröffentlicht. Daraufhin hat uns eine Schweizer Firma kontaktiert und jetzt haben wir ein KTI-Projekt mit dieser Firma – ein anwendungsorientiertes Forschungsprojekt, das von der Kommission für Technologie und Innovation der Schweizerischen Eidgenossenschaft unterstützt wird. Genauer gesagt sind sogar drei Firmen daran beteiligt: der Hersteller des Materials, der Hersteller der Federn und eine Uhrenfirma. Der Weg führte also von der Grundlagenforschung über die angewandte Forschung bis zur Verbesserung eines Produkts.

Die Menschheit verarbeitet Metall seit 10 000 Jahren. Warum gibt es da noch immer etwas zu erforschen und zu verbessern?

Metall ist ja nicht gleich Metall: Schon Aluminium ist etwas ganz anderes als Gold. Und schon sehr früh haben Menschen unterschiedliche Legierungen entwickelt. Doch heute können wir die Mikrostruktur von Metallen sichtbar machen und dadurch gezielt bessere Metalle entwickeln. Grob gesagt kann man sich ein Metall so ähnlich vorstellen wie einen Zuckerwürfel, der ja aus tausenden winziger kristalliner Zuckerkörner besteht: Auch Metalle bestehen aus lauter winzigen Körnern. Früher waren diese Körner vergleichsweise gross, zum Beispiel 50 tausendstel Millimeter. Aber mit neuen Verfahren lassen sich heute nanostrukturierte Metalle herstellen, bei denen diese Körner 50 millionstel Millimeter klein sind.

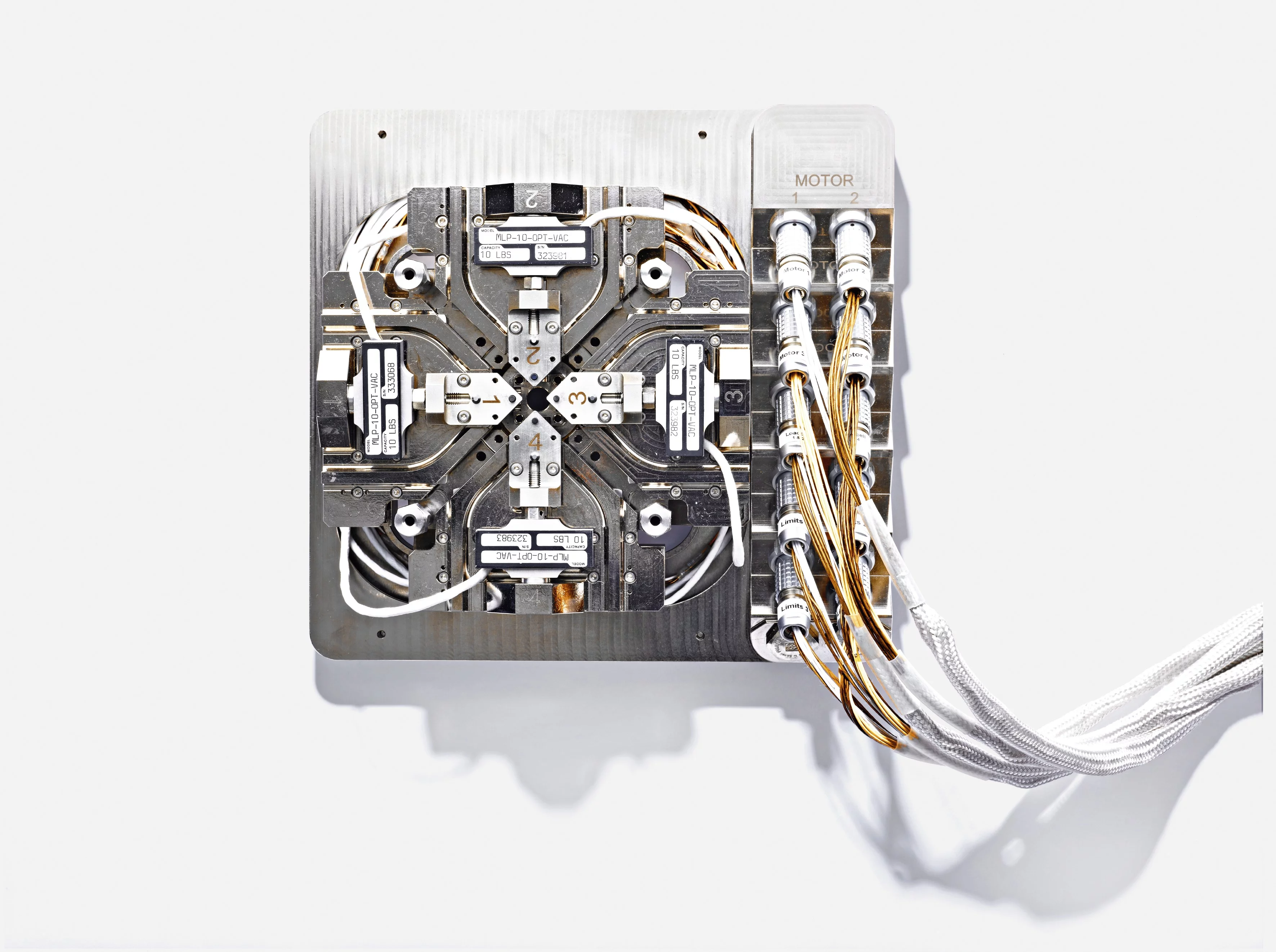

Realistische Material-Verformungen passieren in mehrere Richtungen zugleich.

Was für Folgen hat das?

Die Verformbarkeit eines Metalls hängt sehr stark von seiner Mikrostruktur ab. Heutzutage sind belastbare und zugleich leichte Materialien gewünscht, beispielsweise für die Auto- und Luftfahrtindustrie. Dieses Ziel versucht man mit unterschiedlichen chemischen Zusammensetzungen und unterschiedlichen Strukturierungen, darunter eben auch mit Nanostrukturierung, zu erreichen. Solche massgeschneiderten Materialien zu erforschen und weiter zu verbessern ist ein wichtiger Bereich, in dem Materialforscher und Ingenieure zusammenarbeiten.

Ende 2013 bekamen Sie von der EU eine Förderung von 2,5 Millionen Euro, um eine Frage aus der Grundlagenforschung zu lösen. Worum ging es da?

Oft dreht sich unsere Forschung darum, die Ergebnisse von Computersimulationen experimentell zu überprüfen – oder solche Simulationen mit Daten zu bestücken. Aber 90 Prozent dessen, was wir über die Verformung von Metallen wissen, kommt aus uniaxialen Verformungsexperimenten: Man nimmt eine Probe und zieht entlang einer Richtung daran – also vorne und hinten. In der Praxis passieren allerdings viel kompliziertere Verformungen: In mehrere Richtungen gleichzeitig; oder es gibt eine Richtungsänderung während der Verformung. Man stelle sich beispielsweise vor, wie ein Blech verformt wird, um zur Motorhaube eines Autos zu werden. Das Ziel meines Projekts MULTIAX

war also, Apparate zu entwickeln, in denen man Metallproben in mehrere Richtungen verformt und während dieser Verformung die Änderung der Mikrostruktur beobachtet. Diese Beobachtung geschieht bei grösseren Metallstücken an der Neutronenquelle SINQ des PSI. Kürzlich haben wir eine weitere mehrachsige Verformungsmaschine entwickelt, die sehr klein ist, sodass wir darin ganz neue Materialien untersuchen können, von denen es noch keine grossen Mengen gibt. Die Maschine kann man in der SLS einsetzen oder auch in einem Raster-Elektronenmikroskop.

Könnte es im Zuge der aktuellen Entwicklungen in der Schweiz und Europa für Wissenschaftler in der Schweiz schwerer werden, solche EU-Förderungen zu bekommen?

Durch die Masseneinwanderungsinitiative sah es eine Zeit lang sehr danach aus, ja. Zum Glück konnten die negativen Auswirkungen gesetzlich wieder abgewendet werden. Für die Schweiz wäre ein Ausschluss aus den EU-Förderungen ein grosser Nachteil, denn das Land ist insgesamt sehr erfolgreich im Anwerben von europäischen Stipendien. Mit Forschungsmitteln unterstützt werden wir aber auch von der Schweizer Uhrenindustrie, auch in der Grundlagenforschung. Zwei meiner Doktoranden arbeiten an neuen Goldlegierungen. Im Moment sind Rottöne gewünscht, Sie können das bereits in den Uhrengeschäften sehen. Und es gibt den Wunsch, kleine Komponenten direkt im 3-D-Drucker herzustellen.

Was macht die Metallforschung eigentlich attraktiv für junge Forscher?

Sie war zwischenzeitlich tatsächlich nicht mehr sehr attraktiv und es war schwierig, motivierten Nachwuchs zu finden. Aber Herausforderungen wie der 3-D-Druck oder andere neue Herstellungsmethoden haben frischen Wind in die Metallurgie gebracht. In der Medizintechnik, also beispielsweise bei der Herstellung von Titan-Prothesen, ist der 3-D-Druck zwar bereits angekommen; aber für komplexere Legierungen gibt es hier noch viel Forschungsbedarf.

Am PSI führen Sie Ihre Experimente an grossen und komplexen Grossforschungsanlagen wie SLS und SINQ durch – sind diese Anlagen wirklich nötig?

Für viele Standarduntersuchungen wären diese Grossgeräte tatsächlich übertrieben. Aber in unseren anspruchsvollen Experimenten können wir mit einem einzigen Test sehr vieles herausfinden, was man früher in etlichen kleinen Schritten erforscht hat. Das spart Zeit und somit Geld.

Die Herausforderungen des 3-D-Drucks haben frischen Wind in die Metallurgie gebracht.

Und welche Ihrer Wünsche bleiben noch offen?

Ich arbeite oft und gerne mit den Ingenieuren von technischen Firmen zusammen. Mit unseren Grossforschungsanlagen und unserem Methoden-Knowhow können wir dem Werkplatz Schweiz etwas bieten. Das möchte ich zukünftig verstärkt machen.

Interview: Judith Rauch