Lors de tests de laboratoire, une membrane novatrice pour pile à combustible, développée à l’Institut Paul Scherrer (PSI), a démontré une plus longue durée de fonctionnement que son pendant disponible dans le commerce. La percée a été rendue possible grâce au traitement d’un synthétique bon marché par irradiation, suivi d’un « greffage » de précieux additifs. Le synthétique ainsi modifié tient plus longtemps, et pourrait réduire de 50% à 80% les coûts de fabrication de la membrane. Celle-ci pourrait être utilisée, par exemple, dans des piles à combustible à hydrogène, ou dans des électrolyseurs, pour produire de l’hydrogène à partir d’eau.

Les piles à combustible à hydrogène, comme celles qui sont étudiées et développées au PSI, pourraient permettre de réaliser l’objectif d’une mobilité motorisée, sans impact négatif sur l’environnement. Utilisées dans les voitures, ces piles produiraient de l’électricité pour la propulsion, et uniquement de la vapeur d’eau comme gaz d’échappement. Mais le chemin qui mène à cette vision est encore encombré de plusieurs obstacles techniques et économiques. La durée de fonctionnement de ces piles, dont les conditions d’utilisation sont rudes, est un point essentiel, plus particulièrement la longévité de la membrane électrolyte, utilisée à l’intérieur comme séparateur sélective. D’un autre côté, si la pile à combustible veut pouvoir s’imposer sur le marché automobile, déjà âprement disputé, ses coûts de fabrication doivent encore nettement baisser. Des chercheurs du PSI se sont à présent rapprochés de ces deux objectifs. Ils ont développé une membrane synthétique, qui ne craint pas la comparaison avec les meilleurs pendants disponibles sur le marché.

Téflon et polyéthylène : deux en un

Le matériau synthétique ETFE (éthylène tétrafluoroéthylène) sert de base à la membrane du PSI. Comme pour tous les polymères, son squelette est constitué d’une longue chaîne d’atomes de carbone. Les liaisons chimiques arrimées à ce squelette confèrent au polymère ses propriétés particulières. Dans le cas de l’ETFE, deux liaisons alternent le long de la chaîne de carbone : celle du polyéthylène, et celle du téflon. L’ETFE allie donc les avantages de ces deux matériaux, sans hériter de leurs inconvénients : il est aussi facile à travailler que le polyéthylène, tout en présentant la même stabilité chimique et thermique que le téflon.

Mais pour des utilisations électrochimiques, l’ETFE doit être modifié. Une conductivité ionique, notamment, doit être établie, et il faut le rendre moins perméable aux gaz. En effet, tout matériau, susceptible d’être utilisé comme membrane électrolyte dans une pile à combustible à hydrogène, doit présenter ces deux propriétés. Dans une pile à combustible de ce genre, les ions d’hydrogène (protons) migrent d’une électrode à l’autre, et réagissent ensuite avec l’oxygène, pour produire de l’eau et du courant électrique. Mais il ne faut pas que les gaz, qui se trouvent dans la pile, entrent en contact les uns avec les autres. Sans quoi, il pourrait se produire des réactions incontrôlées. Il faut donc une membrane qui laisse passer les protons, tout en retenant les gaz.

En avance grâce à l’irradiation

L’ETFE est traité par un procédé, que les chercheurs appellent « greffage par irradiation ». Comme en horticulture, il s’agit de greffer une plante, précieuse mais faible, sur la base d’une plante plus robuste. Ici, c’est le squelette de l’ETFE qui sert de base, et on lui greffe des liaisons chimiques, qui lui confèrent des fonctionnalités particulières. Un dérivé de styrène est ainsi tissé dans les chaînes de l’ETFE : il les relie entre elles, ce qui renforce la stabilité du squelette. A cela s’ajoute de l’acide sulfonique, qui confère à l’ETFE la conductivité ionique désirée. Enfin, du méthacrylonitrile dote l’ETFE d’une étanchéité aux gaz efficace.

Mais avant de pouvoir procéder au greffage, il faut rendre le squelette de l’ETFE réceptif à ces appendices. Pour ce faire, le polymère est soumis à un rayonnement d'électrons. Le rayonnement rompt des liasons chimiques du polymère en quelques endroits, et à ces points de rupture, des radicaux (des molécules particulièrement réactives) peuvent ce former. Comme l’exposition au rayonnement se fait dans l’air, des peroxydes peuvent également se former – eux aussi réagissent facilement et rapidement. Ces centres actifs et les radicaux servent ensuite d’interfaces pour le « greffage » proprement dit.

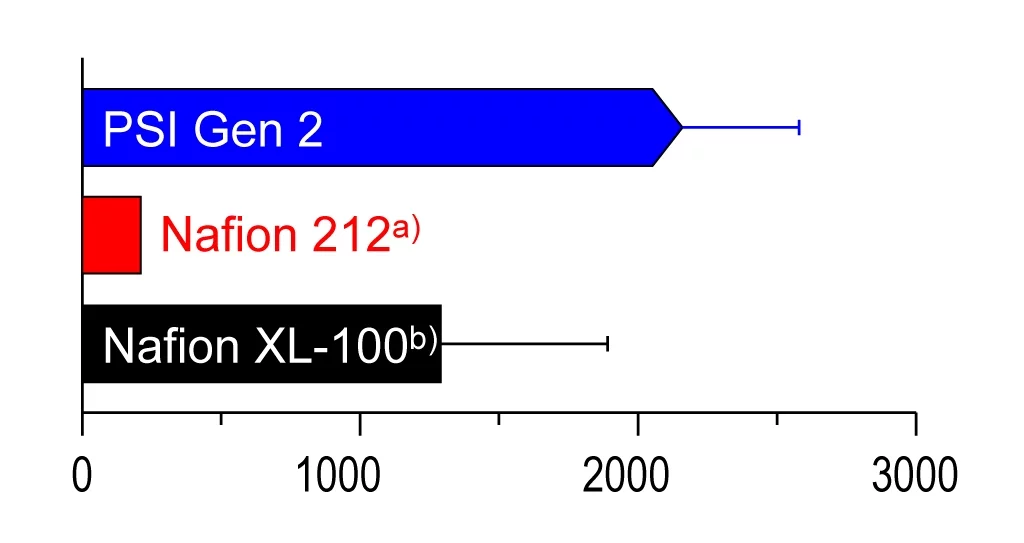

Elle fonctionne plus longtemps que les membranes disponibles sur le marché

La membrane en ETFE traité a déjà fait ses preuves dans le cadre de tests de durée de fonctionnement en laboratoire. Sur trois membranes, deux étaient toujours intactes au bout de 2400 heures de test, lors d’un cycle de charge typique pour les véhicules. En termes de durée de fonctionnement, la membrane du PSI bat ainsi les meilleures membranes à base de Nafion disponibles sur le marché.

Outre sa supériorité en matière de stabilité, la membrane du PSI permet aussi des économies très attrayantes. A l’achat, l’ETFE est nettement meilleur marché que le Nafion, utilisé d’habitude pour fabriquer de telles membranes : pour une fabrication industrielle optimisée, l’économie va de 50% à 80%. D’après une étude de la firme américaine General Motors, les coûts de fabrication pourraient même baisser de 90%, si les volumes de production augmentent en conséquence.

Auteur: Leonid Leiva