Dans de nombreux processus techniques, la mise à disposition d’un mélange gaz-vapeur joue un rôle décisif. On réduit par exemple les émissions d’oxydes d’azote, en saturant fortement en humidité le mélange gazeux issu de la combustion du diesel. L’invention primée d’un chercheur de l’Institut Paul Scherrer (PSI) va permettre, à l’avenir, de réaliser de manière industrielle cette mise à dispotion d’un mélange gaz-vapeur, grâce à une technique simple, flexible et robuste.

Dans de nombreux processus techniques, la mise à disposition d’un mélange gaz-vapeur joue un rôle décisif. On réduit par exemple les émissions d’oxydes d’azote, en saturant fortement en humidité le mélange gazeux issu de la combustion du diesel. Pour la climatisation des bâtiments, également, on cherche à disposer d’un air aussi saturé que possible en humidité, pour le mélanger à l’air extérieur ou à l’air de refoulement, et produire ainsi une humidité optimale dans les espaces de travail ou d’habitation.

Mais au plan technique, maintenir un mélange gazeux avec une saturation de vapeur, à exactement 100% d’humidité, est une tâche complexe. En effet, souvent, le gaz saturé ne se constitue qu’au moment où l’on retire son excès d’humidité à un mélange gazeux sursaturé. Sursaturé signifie que l’on commence par produire un mélange gazeux, qui contient davantage d’humidité que ce que ce gaz pourrait absorber en conditions normales de température et de pression. La production de ce mélange gazeux est rendue possible par la vaporisation d’un brouillard de gouttelettes finement dispersées depuis une buse. Lors de ce processus, l’humidité excédentaire demeure conservée sous forme de phase liquide, mais elle peut aussi à nouveau se condenser dès que le gaz se refroidit. L’objectif est alors de déposer ce condensat sur les parois du récipient, sans qu’il soit réentraîné et réabsorbé par le flux gazeux, notamment si le courant gazeux dans le récipient présente une vitesse suffisamment importante. Car si l’eau liquide réintègre de cette façon le gaz saturé, cela peut endommager certaines parties des machines et des appareils, par corrosion, par exemple.

Résister au courant tourbillonnant

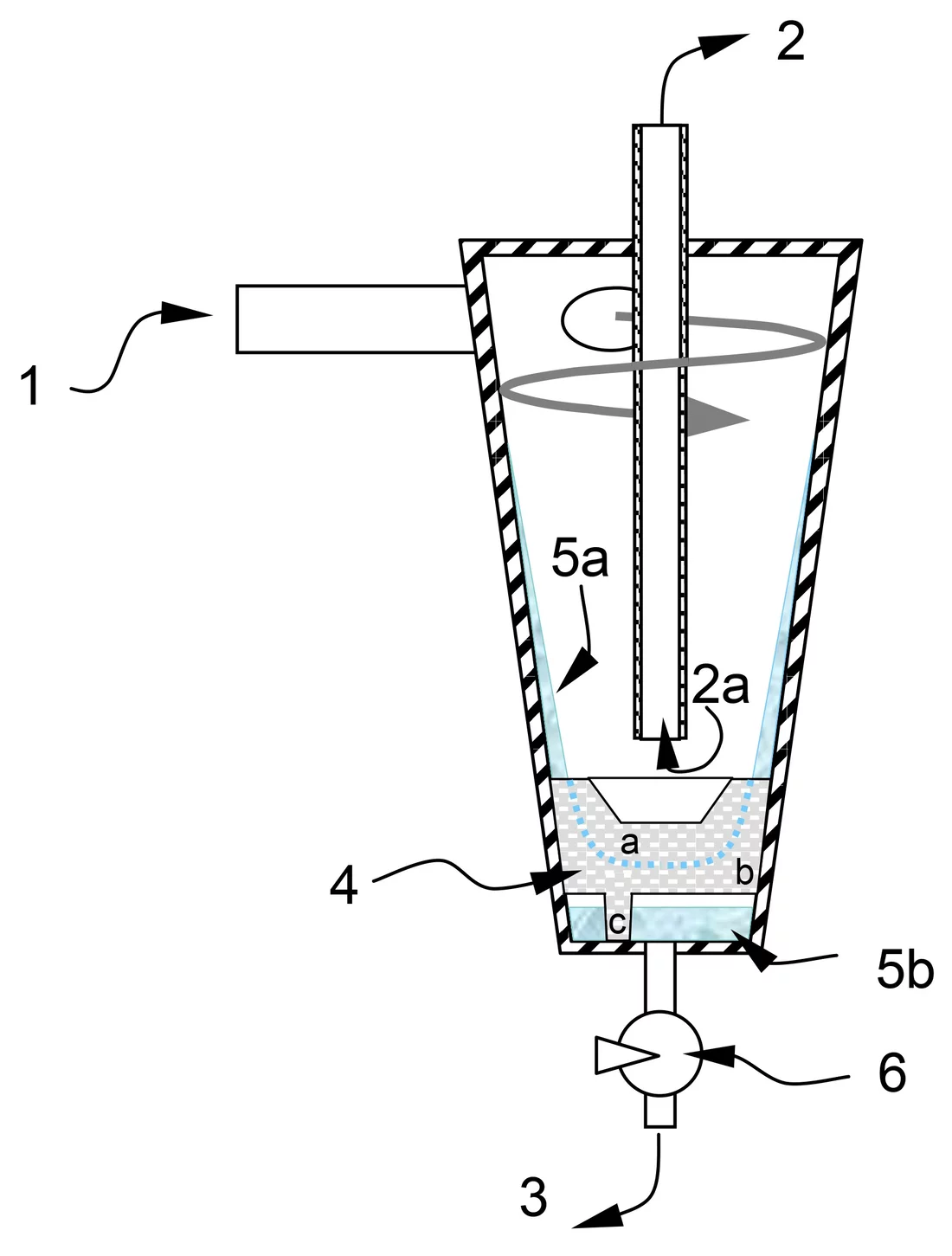

Comment s’assurer, alors, qu’une fois retiré, le liquide reste bel et bien à distance du courant gazeux saturé ? L’invention d’un chercheur du PSI, Klaus Werner Hoyer, livre pour la première fois une réponse satisfaisante à cette question. Ce scientifique propose, en effet, d’utiliser un séparateur cyclonique, comme ceux dont on se sert communément dans de nombreux processus (par exemple le nettoyage des semences), et de l’équiper d’un empiècement en matériau poreux, préformé, qui capte de manière fiable le liquide séparé. Un séparateur cyclonique permet de séparer un gaz des composants liquides ou solides indésirables, par l’effet de forces centrifuges. Comme ces composants indésirables sont plus lourds que le gaz, ils se retrouvent pressés par les forces centrifuges contre les parois extérieures du séparateur. Mais contrairement à une centrifuge, avec un séparateur cyclonique, le récipient n’a pas besoin de mouvement rotatif : les forces centrifuges proviennent directement du courant tourbillonnant du gaz injecté dans le récipient. La forme conique du séparateur, rétrécie vers le bas, renforce encore l’effet.

Un problème fréquent du séparateur cyclonique réside dans le fait que le liquide séparé peut être réarraché à la paroi par le courant gazeux continu, et ainsi réintégrer le gaz. L’objectif de l’invention de Klaus Werner Hoyer est d’empêcher cela. Là, on est certain que le condensat reste prisonnier dans les pores d’un empiècement en matériau humidifiant et hydrophile, monté dans la partie inférieure du séparateur. Quant au condensat, il peut être évacué au besoin. L’empiècement poreux est équipé à cet effet d’un capteur de niveau de remplissage. En cas d’encrassement, aussi, il peut être facilement changé. Dans les pores, les forces capillaires du « piège à condensat » rendent impossible un reflux du condensat dans le séparateur saturé de gaz, même avec un courant gazeux important.

Les moteurs diesel marins seront les premiers à en profiter

Pour Klaus-Werner Hoyer, la méthode a plusieurs avantages : d’abord, elle permet d’augmenter la vitesse admissible du courant de gaz, sans que cela nécessite un plus grand séparateur ; en d’autres termes, malgré l’augmentation du débit du gaz, l’installation reste compacte. Par ailleurs, le séparateur continue de fonctionner de manière fiable, même en cas d’élévation des valeurs de température et de pression du courant de gaz. Il suffit de connaître ces mêmes valeurs de fonctionnement et certaines propriétés, comme la mouillabilité du mélange gazeux en question. Ensuite, on choisit le matériau poreux en fonction de ces conditions, et on équipe le séparateur en conséquence.

L’invention Klaus Werner Hoyer s’est retrouvée en finale de l’édition 2012 du Swiss Technology Award. Le chercheur du PSI entend maintenant mettre son concept en pratique, en collaboration avec le département de recherche de Wärtsilä, le fabricant finlandais de moteurs de bateau. Son objectif est ambitieux : que d’ici cinq ans environ, tous les moteurs diesel de Wärtsilä rejettent moins d’oxydes d’azote dans les mers du globe, grâce à son invention.

Auteur: Leonid Leiva

Contact

Dr. Klaus Werner Hoyer, Laboratoire de recherche en matière de combustion, Institut Paul Scherrer,Téléphone: +41 56 310 40 93, E-Mail: klaus.hoyer@psi.ch