In vielen technischen Prozessen spielt die Bereitstellung eines mit Dampf gesättigten Gasgemisches eine entscheidende Rolle. So werden zum Beispiel durch eine hohe Dampfsättigung der Gasmischung bei der Dieselverbrennung die Emissionen von Stickoxiden reduziert. Ein Forscher des Paul Scherrer Instituts sorgt mit einer neuen Erfindung dafür, dass dies in Zukunft durch eine einfache, flexible und robuste Technik industriell umgesetzt werden kann.

In vielen technischen Prozessen spielt die Bereitstellung eines mit Dampf gesättigten Gasgemisches eine entscheidende Rolle. So werden zum Beispiel durch eine hohe Dampfsättigung der Gasmischung bei der Dieselverbrennung die Emissionen von Stickoxiden reduziert. Auch bei der Klimatisierung von Gebäuden möchte man über möglichst mit Feuchte gesättigte Luft verfügen, um diese mit Aussenluft oder Abluft aus einem Raum zu vermischen und so eine optimale Feuchtigkeit in Arbeits- oder Wohnräumen herzustellen.

Eine Gasmischung mit genau hundertprozentiger Dampfsättigung zu erhalten, ist dennoch eine technisch anspruchsvolle Aufgabe. Das gesättigte Gas wird nämlich oft erst durch Abtrennung des Feuchteüberschusses aus einem übersättigten Gasgemisch hergestellt. Übersättigt bedeutet, dass man zunächst ein Gemisch erzeugt, das mehr Feuchtigkeit enthält als dieses Gas bei normalen Temperatur- und Druckbedingungen aufnehmen kann. Dies ist möglich, indem man einen feinverteilten Tröpfchennebel durch eine Düse zerstäubt. Die überschüssige Feuchte bleibt dabei als flüssige Phase erhalten, kann aber auch wieder kondensieren, sobald das Gas abkühlt. Ziel ist es nun, dieses Kondensat an den Wänden des Behälters abzulagern, ohne dass es wiederum vom Gasstrom mitgerissen und aufgesaugt wird, vor allem wenn die Gasströmung im Behälter eine genügend hohe Geschwindigkeit aufweist. Denn wenn das flüssige Wasser auf diese Weise ins gesättigte Gas zurückfindet, kann das zur Beschädigung von Maschinen- oder Geräteteilen, etwa durch Korrosion, führen.

Dem Wirbelstrom widerstehen

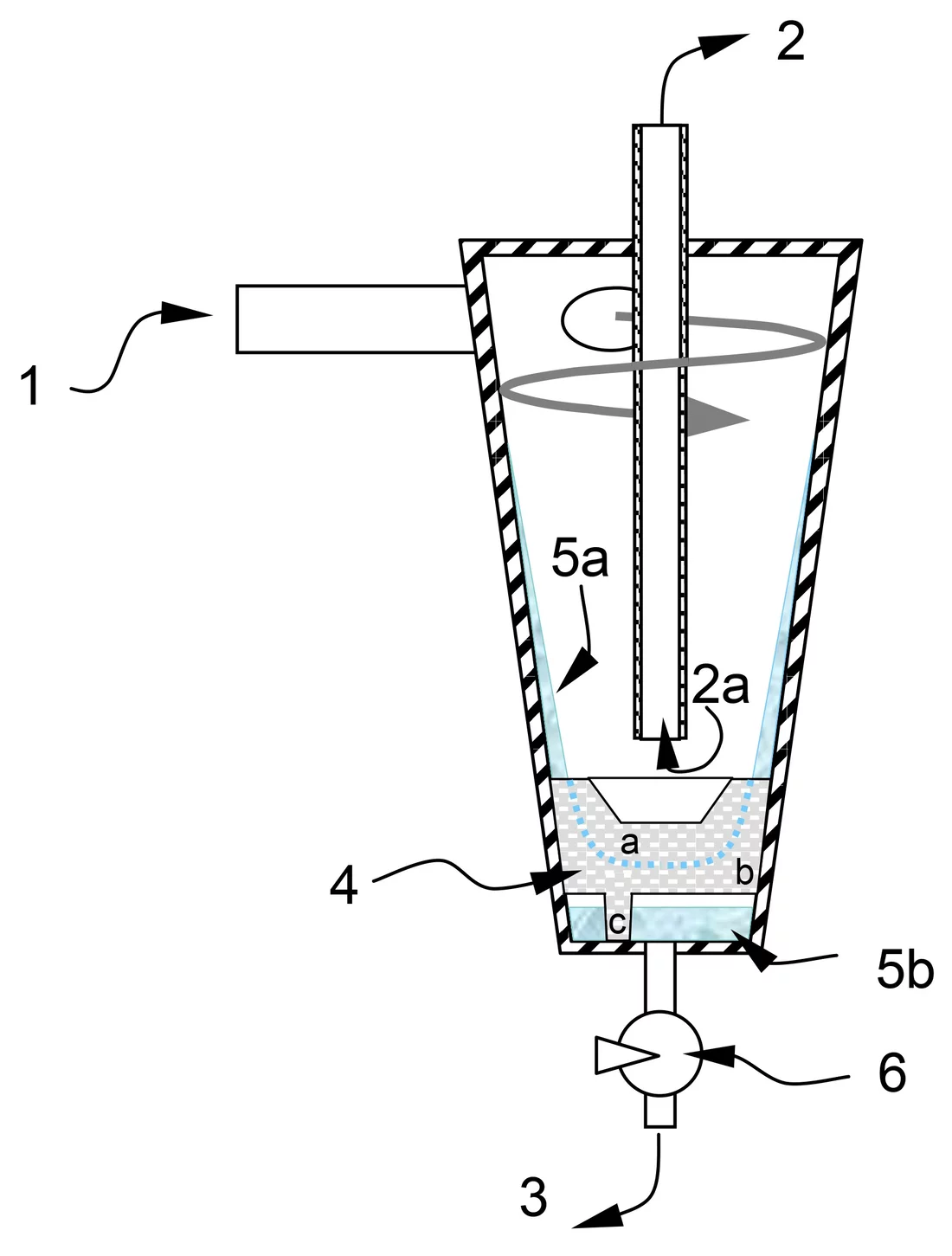

Wie stellt man also sicher, dass eine einmal abgetrennte Flüssigkeit tatsächlich vom gesättigten Gasstrom fernbleibt? Genau auf diese Frage liefert eine Erfindung des PSI-Forschers Klaus-Werner Hoyer erstmals eine zufriedenstellende Antwort. Hoyer schlägt vor, einen Zyklonabscheider, wie er routinemässig in vielen Prozessen, etwa bei der Reinigung von Saatgut, zum Einsatz kommt, mit einem vorgeformten Einsatz aus porösem Material auszustatten, der die abgeschiedene Flüssigkeit sicher einfängt. Beim Zyklonabscheider werden aus einem Gas durch die Wirkung von Zentrifugalkräften die unerwünschten flüssigen oder festen Bestandteile abgetrennt. Diese sind schwerer als das Gas und werden deshalb von Fliehkräften an die Aussenwände des Abscheiders gedrückt. Im Unterschied zur Zentrifuge wird in einem Zyklon aber keine Drehbewegung des Behälters benötigt, sondern die Fliehkräfte stammen aus der wirbelförmigen Strömung des in den Behälter eingespeisten Gases selbst. Die kegelförmige, sich nach unten verjüngende Geometrie des Abscheiders verstärkt den Effekt zusätzlich.

Ein häufiges Problem beim Zyklonabscheider besteht darin, dass die abgetrennte Flüssigkeit durch den ständigen Gasstrom wieder von der Wand abgerissen werden und somit ins Gas zurückgemischt werden kann. Dies abzustellen ist das Ziel der Erfindung von Hoyer. Das Kondensat bleibt nun in den Poren eines Einsatzes, der im unteren Teil des Abcheiders angebracht wird und aus einem benetzenden, wasserliebenden Material besteht, sicher eingefangen und kann nach Bedarf abgeführt werden. Der poröse Einsatz wird dafür mit einem Füllstandsensor versehen. Ausserdem kann er bei Verschmutzung einfach ausgetauscht werden. Ein Zurückfliessen des Kondensats in den mit gesättigtem Gas gefüllten Abscheider wird selbst bei sehr starker Gasströmung durch die Kapillarkräfte in den Poren der „Kondensatfalle“ unmöglich gemacht.

Schiffsdiesel als erste Profiteure

Laut Hoyer bringt dies mehrere Vorteile mit sich: zum Einen kann nun die zulässige Strömungsgeschwindigkeit des Gases erhöht werden, ohne dass dafür ein grösserer Abscheider nötig ist, das heisst, man erhöht den Gasdurchsatz und hält die Anlage trotzdem kompakt. Ausserdem funktioniert der Abscheider nun auch bei erhöhten Werten von Temperatur und Druck in der Gasströmung zuverlässig. Alles, was man wissen muss, sind eben diese Betriebswerte sowie Eigenschaften wie das Benetzungsverhalten des fraglichen Gasgemisches. Dann wird das poröse Material diesen Bedingungen entsprechend gewählt und der Abscheider demgemäss ausgelegt.

Hoyers Erfindung gehörte im Jahr 2012 zu den drei Finalisten beim Swiss Technology Award. In Zusammenarbeit mit der Forschungsabteilung des finnischen Motorenherstellers Wärtsilä will der PSI-Forscher sein Konzept in die Praxis umsetzen. Sein Ziel ist hochgesteckt: in rund fünf Jahren sollen alle Dieselmotoren von Wärtsilä dank seiner Erfindung weniger Stickoxide über die Weltmeere ausstossen.

Text: Leonid Leiva

Kontakt / Ansprechpartner

Dr. Klaus Werner Hoyer, Labor für Verbrennungsforschung, Paul Scherrer Institut,Telefon: +41 56 310 40 93, E-Mail: klaus.hoyer@psi.ch