Des chercheurs en électrochimie et sciences des matériaux de l’Institut Paul Scherrer PSI à Villigen et de l’ETH Zurich ont développé un procédé simple et bon marché qui permet d’améliorer nettement la performance des batteries lithium-ion. Qu’il s‘agisse de montres, de smartphones, d’ordinateurs ou de voitures, ce procédé permet d’optimiser les batteries pour tous les domaines d’application, car il est modulable en terme de taille. De fait, 'non seulement l'autonomie est meilleure, mais en plus la recharge se fait plus rapidement. Les chercheurs rapportent leurs résultats dans la dernière édition de la revue spécialisée Nature Energy.

Pour améliorer la performance des batteries, il n’y a pas forcément besoin de les réinventer: Dans la recherche, la plupart des chercheurs se concentrent sur le développement de nouveaux matériaux

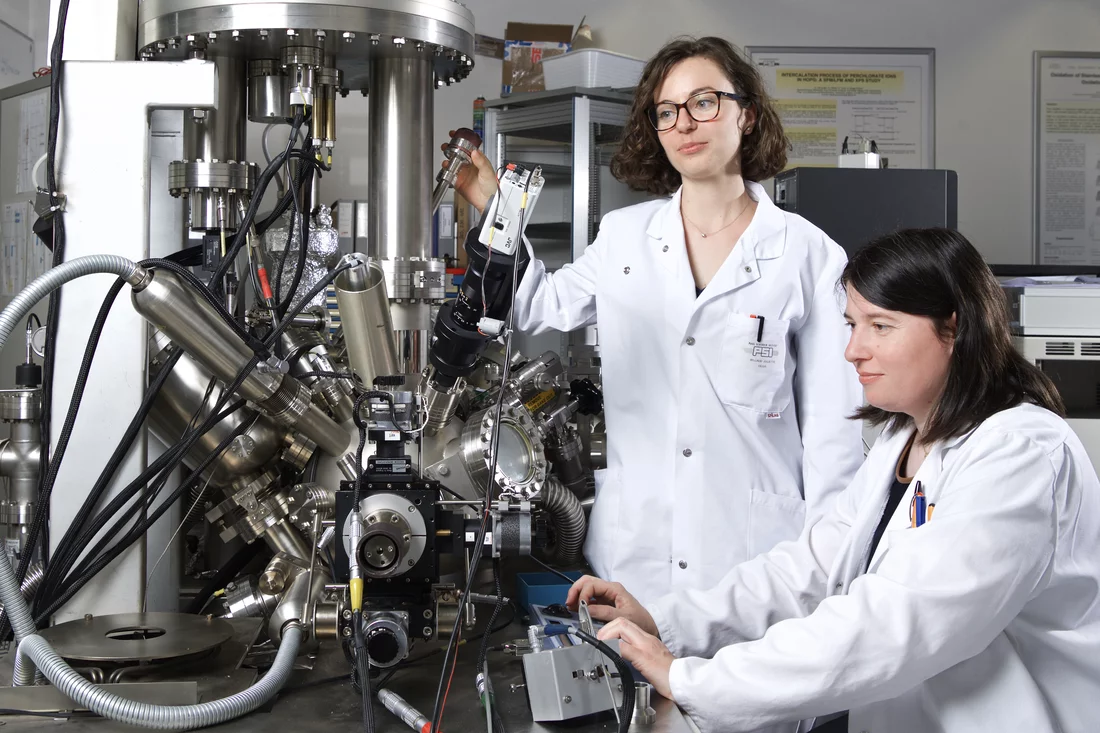

, explique Claire Villevieille, cheffe du groupe Matériaux pour batteries à l’Institut Paul Scherrer PSI. Cette chercheuse et sa collaboratrice Juliette Billaud ont emprunté une autre voie avec des collègues de l’ETH Zurich: Nous avons examiné le potentiel que recèlent encore les matériaux existants

, précise Claire Villevieille. Il a ainsi suffi aux chercheurs d’optimiser l’anode en graphite d’une batterie lithium-ion conventionnelle (autrement dit son pôle négatif) pour obtenir un bond en termes de performances: En conditions de laboratoire et lors d’une charge rapide, nous avons réussi à augmenter jusqu’à 3 fois la capacité de charge. Avec les batteries commerciales, ce ne serait sans doute pas tout à fait possible d’obtenir des performances similaires, en raison de leur complexité de construction. Mais dans tous les cas, la performance s’en trouvera nettement améliorée, peut-être entre 30% et 50%. Des expériences ultérieures nous permettront de fournir des nombres plus précis.

L’amélioration de composants existants présente un avantage important: l’application industrielle nécessite nettement moins de travail de développement que si l’on reconçoit intégralement une nouvelle batterie: Tout ce dont on a besoin existe déjà, souligne Claire Villevieille. Si un fabricant les adopte, des batteries prototype de ce genre pourraient être disponibles dans un ou deux ans.

Le procédé est simple, bon marché et applicable aux batteries de toute taille, de la montre à la voiture, en passant par le smartphone et l’ordinateur portable. Par ailleurs, relève encore Claire Villevieille, le procédé peut être transposé à d’autres matériaux et batteries avec une anode et une cathode, par exemple aux batteries à base de sodium.

Aligner les particules

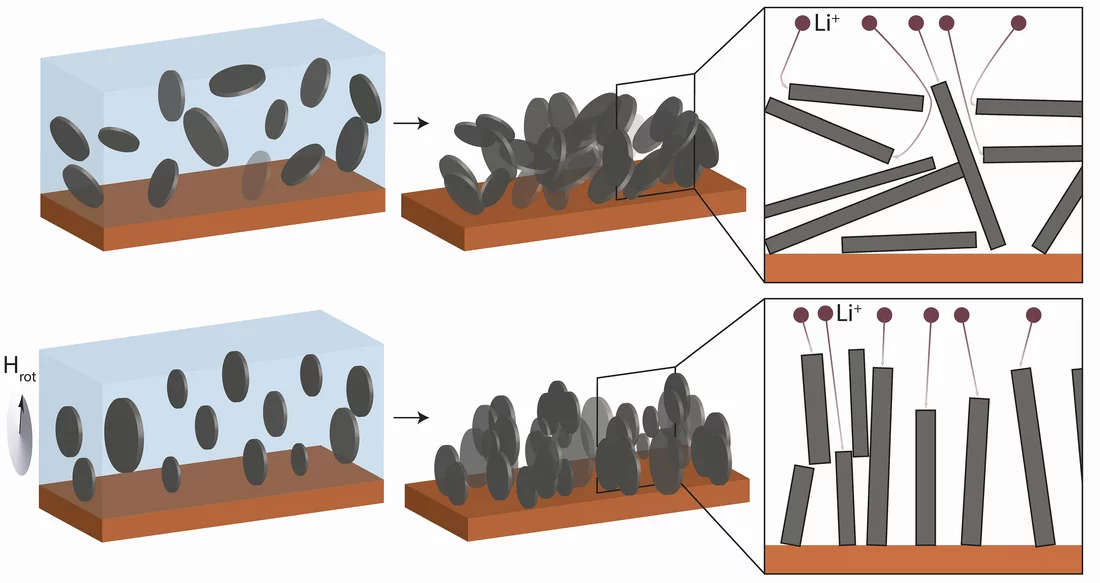

En l’occurrence, l’astuce réside dans la fabrication de l’anode. Le graphite, autrement dit le carbone dont elle est faite, se présente sous forme de minuscules particules étroitement juxtaposées dans toutes les directions – une anode en graphite s’apparente un peu à une barre de céréales faite de cornflakes gris sombre pressés en tous sens les uns contre les autres. Quand une batterie lithium-ion est chargée, les ions lithium (les porteurs de charge) migrent de la cathode faite d’oxyde lithié (le pôle positif) à travers une solution électrolytique vers l’anode et s’insèrent dans la barre de graphite. Lors de l’utilisation de la batterie, les ions s’écoulent à nouveau vers la cathode. Mais le fouillis de particules de graphite les oblige à effectuer beaucoup de détours, ce qui affecte la performance de la batterie.

Or aligner les particules à la verticale lors de la fabrication de l’anode, de manière à ce qu’elles soient disposées parallèlement, permet d’éviter une bonne partie de ces détours. Des chercheurs emmenés par André Studart à l’ETH Zurich, experts en nanostructuration des matériaux, ont repris ce procédé d’organisation d’une méthode de fabrication de matériaux composites synthétiques: on commence par gainer les particules de graphite de nanoparticules d’oxyde de fer magnétique avant de les plonger dans une suspension d’éthanol; ils sont donc magnétiques et flottent dans l’alcool. La suspension est alors exposée à un champ magnétique de 100 millitesla, pas plus puissant qu’un petit aimant du commerce dont on se sert pour fixer des photos sur son réfrigérateur. Ce faisant, nous imprimons une rotation aux aimants, explique André Studart. Les particules s’agencent alors à la verticale et leurs faces s’alignent parallèlement les unes autres, comme des livres sur une étagère. La précision de cette disposition permet de raccourcir au maximum les chemins que les ions lithium ont à parcourir.

Des chemins plus courts pour les ions

Comme on peut le voir sur les photos prises au microscope, les particules conservent leur nouvelle orientation après le séchage de la suspension à condition que l’aimentation soit maintenue pendant le séchage. Au lieu d’être juxtaposées en tous sens, les particules pressées dans la barre de graphite sont à présent bien alignées en rangées. Les ions lithium peuvent ainsi s’écouler plus facilement et plus rapidement. Mais la capacité de charge à vitesse rapide augmente aussi, car les ions susceptibles de venir s’amarrer sont aussi plus nombreux. En dépit de tout cela, la composition chimique de l’accumulateur reste la même

, souligne Claire Villevieille. Quant aux nanoparticules d’oxyde de fer restantes, elles sont négligeables et n’ont aucune influence sur le fonctionnement de la batterie, ajoute-t-elle: Nous avons seulement optimisé la structure de l’anode.

Texte: Jan Berndorff

À propos du PSI

L'Institut Paul Scherrer PSI développe, construit et exploite des grandes installations de recherche complexes et les met à la disposition de la communauté scientifique nationale et internationale. Les domaines de recherche de l'institut sont centrés sur la matière et les matériaux, l'énergie et l'environnement ainsi que la santé humaine. La formation des générations futures est un souci central du PSI. Pour cette raison, environ un quart de nos collaborateurs sont des postdocs, des doctorants ou des apprentis. Au total, le PSI emploie 1900 personnes, étant ainsi le plus grand institut de recherche de Suisse. Le budget annuel est d'environ CHF 380 millions. Le PSI fait partie du domaine des EPF, les autres membres étant l' ETH Zurich, l'EPF Lausanne, l’Eawag (Institut de Recherche de l'Eau), l'Empa (Laboratoire fédéral d'essai des matériaux et de recherche) et le WSL (Institut fédéral de recherches sur la forêt, la neige et le paysage).

Informations supplémentaires

La clé pour recharger plus vite une batterie lithium-ionContact

Dr Claire Villevieille, cheffe du groupe Matériaux pour batteries, Institut Paul ScherrerTéléphone: +41 56 310 24 10, e-mail: claire.villevieille@psi.ch [anglais, français]

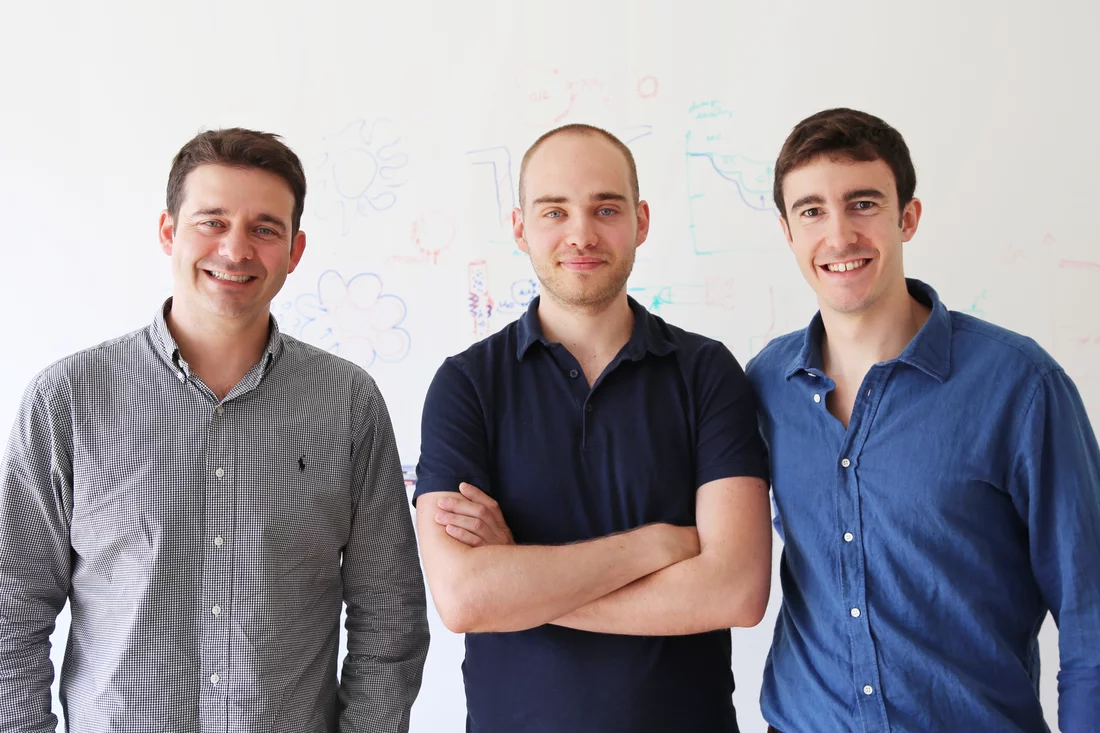

Prof. Dr André Studart, groupe de recherche matériaux complexes, ETH Zurich

Téléphone: +41 44 633 70 50, e-mail: andre.studart@mat.ethz.ch [anglais]

Publication originale

Magnetically aligned graphite electrodes for high rate performance Li-ion batteriesJ. Billaud, F. Bouville, T. Magrini, C. Villevieille, A.R. Studart

Nature Energy 4. Juli 2016 (online)

DOI: 10.1038/nenergy.2016.97