Forscher des Paul Scherrer Instituts PSI haben ein solarthermisches Verfahren zur Gewinnung des technologisch wichtigen Wertstoffes Zinkoxid aus Zink-Recyclingprodukten im Labormassstab demonstriert. Der Reinheitsgrad des solaren Produktes übertrifft denjenigen, den man auf der industriell etablierten Route erhält.

Zink ist einer der wichtigsten Wertstoffe unserer modernen Welt: Es kommt etwa als Bestandteil von Messing und Bronze in einer breiten Palette von Produkten vor, ist aber auch in der Kosmetik- und Lebensmittelindustrie zunehmend gefragt. Der Löwenanteil der weltweiten Zinkproduktion entfällt jedoch auf den Korrosionsschutz: Durch Verzinken werden jährlich Millionen Tonnen Stahl, etwa für die Karrosserien von Fahrzeugen, witterungsfest gemacht.

Stahlwerke sind denn auch die Hauptquelle von sekundären, also nicht aus Erzen stammenden, Rohstoffen für die Zinkherstellung. Der beim Recycling von galvanisiertem Stahl in Lichtbogenöfen anfallende Filterstaub besteht zu bis zu 35 Prozent aus Zink. Auf Grund seines Gehalts an diversen Schwermetallen wird dieser Staub als gefährlicher Abfall eingestuft und muss somit in speziellen Lagerstätten oder Deponien entsorgt werden. Hohe Entsorgungskosten sowie schärfere Umweltauflagen haben das Wegwerfen des Abfallstaubs, welches nicht zuletzt auch wegen der Resourcenschonung bedenklich ist, zunehmend in Frage gestellt. Immerhin werden inzwischen etwa 40 Prozent der jährlich anfallenden über 7 Millionen Tonnen dieses Lichtbogenofenstaubes nicht deponiert, sondern zwecks Zinkrückgewinnung weiterbehandelt.

Das industriell etablierte Verfahren

Als häufigstes Verfahren zur Rückgewinnung von Zinkoxid aus diesen Filterstäuben hat sich das sogenannte Wälzverfahren etabliert. Dabei wird das Zinkoxid aus dem Abfallstaub in einem Drehrohrofen bei Temperaturen um die 1200 Grad Celsius zuerst durch Reaktion mit Kohlenstoff zu Zink reduziert. Das Zink ist bei den im Ofen herrschenden Temperaturen gasförmig und wird durch anschliessende Reaktion mit Luftsauerstoff wieder oxidiert. Das so erzeugte staubförmige Produkt bezeichnet man als Wälzoxid.

Das rohe Wälzoxid enthält 70 bis über 75 Prozent Zinkoxid, ist aber noch mit relativ hohen Anteilen an Chlor-, Fluor- und Bleiverbindungen verunreinigt. Für viele Anwendungen benötigt die Industrie jedoch ein reineres Oxid. Deshalb wird häufig in einem weiteren Schritt ein Grossteil der Chlor- und Fluorverunreinigungen aus dem rohen Wälzoxid ausgewaschen. Gewaschenes Wälzoxid kommt auf über 80 Prozent Zinkoxidgehalt, während die unerwünschten Chlor- und Fluoranteile auf unter 0.1 bzw. 0.15 Prozent gedrückt werden.

Alternativer Weg zu noch reinerem Zinkoxid

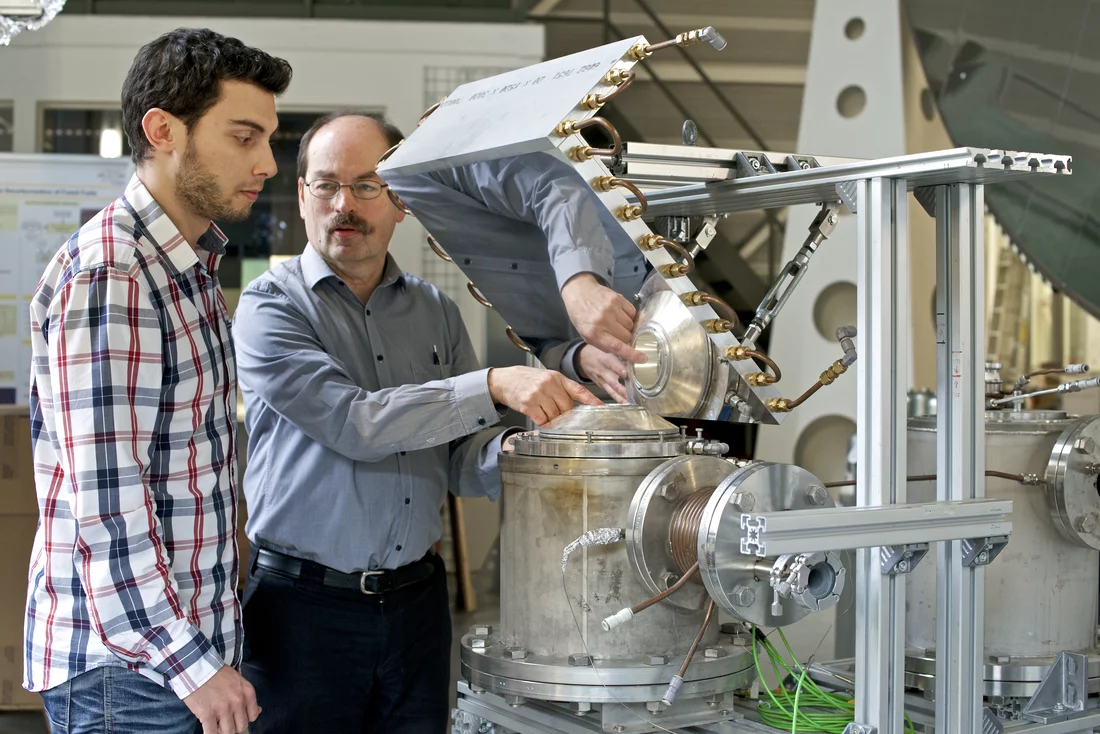

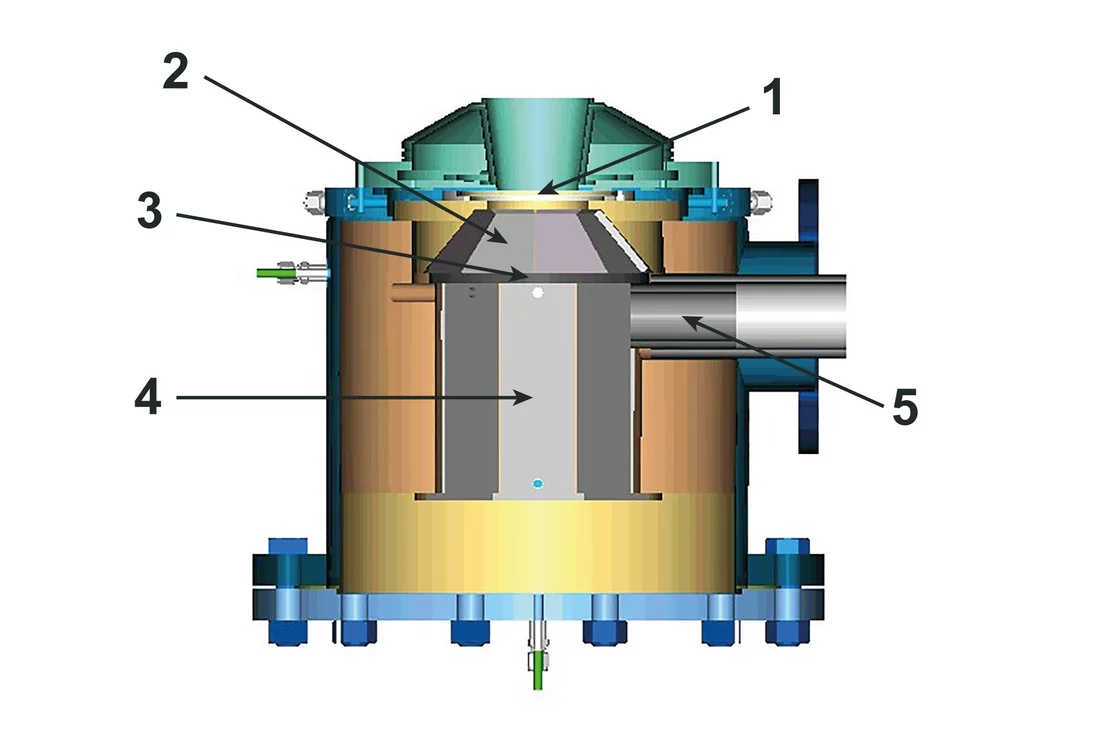

Forscher des PSI haben nun eine solarthermische Route für die Reinigung von Wälzoxid im Labormassstab demonstriert. Die Arbeit wurde in Zusammenarbeit mit Forschern der Montanuniversität im österreichischen Leoben und dem Industriepartner Befesa Steel AG durchgeführt. Ausgangsstoff war rohes, also noch nicht gewaschenes Wälzoxid. Das zu reinigende Oxid wurde in einem Solarreaktor verarbeitet, der durch die konzentrierte Strahlung des PSI-eigenen Hochfluss-Solarsimulator geheizt wurde. Im Simulator dienen zehn Xenonlampen als Strahlungsquellen. Deren Licht wird mit Hilfe von Spiegeln auf ein mehrtausendfaches der auf der Erde ankommenden Solarstrahlungsdichte konzentriert. Unter der geballten Bestrahlung von fünf dieser künstlichen Sonnen wurde das Wälzoxid auf bis zu 1300 Grad Celsius erhitzt mit dem Ziel, die unerwünschten Blei- und Chlorverbindungen abzudampfen und so das Wälzoxid zu reinigen.

Drastische Senkung des Bleigehalts

Das Ergebnis dieser „solaren Verklinkerung“ fiel erfreulich aus: Aus dem rohen Wälzoxid resultierte ein besseres Zinkoxid als jenes, das man durch das herkömmliche industrielle Waschen erhält. Vor allem der Anteil des unerwünschten Bleis sank drastisch: auf unter 0.1 Prozent im Gegensatz zu rund 5 Prozent im gewaschenen Wälzoxid. Die erfolgreiche Blei-Abreicherung ist vor allem im Hinblick auf die weitere Verarbeitung von Zinkoxid zu Zink relevant. Das in der Industrie angewandte elektrolytische Verfahren verträgt nämlich schon relativ kleine Bleikonzentrationen nur schlecht.

Das solar angereicherte Zinkoxid konnte auch im Solarreaktor unter Reaktion mit Kohlenstoff weiter zu Zink reduziert werden. Diese sogenannte solare karbothermische Reduktion ist im Übrigen von den PSI-Wissenschaftlern bereits in einem anderen Forschungsprojekt detailliert untersucht worden (http://www.psi.ch/lst/solzinc).

Text: Leonid Leiva

Kontakt / Ansprechpartner

Dr. Christian Wieckert, Labor für Solartechnik, Paul Scherrer Institut,Telefon: +41 56 310 44 07, E-Mail: christian.wieckert@psi.ch

Originalveröffentlichung

Thermal recycling of Waelz oxide using concentrated solar energyN. Tzouganatos, R. Matter, C. Wieckert, J. Antrekowitsch, M. Gamroth, A. Steinfeld

JOM : Vol. 65. no. 12, Dec. 2013

DOI: 10.1007/s11837-013-0778-x

Verwandter Artikel

14. Januar 2013

Die Sonne geht auch für Zement auf

Zement hält die gebaute Welt zusammen. Das Bindemittel für Beton und andere Baustoffe ist, am globalen Produktionsvolumen gemessen, eines der weltweit wichtigsten Wirtschaftsgüter. Doch die Herstellung von Zement verbraucht enorme Mengen an Energie – und diese wird zum grossen Teil aus der Verbrennung fossiler Brennstoffe gewonnen. Forscher des Paul Scherrer Instituts und des weltweit tätigen Schweizer Zementherstellers Holcim wollen dies ändern. Mit konzentrierter Sonnenenergie soll aus kohlenstoffreichen Abfällen hochwertiger und klimaschonender Brennstoff für die Zementöfen der Zukunft erzeugt werden.