Die Vakuumkammern sind die Bauteile, aus denen die Röhre im Inneren des Elektronenspeicherrings zusammengesetzt ist. In der Werkstatt des PSI lässt sich mit ansehen, wie sie aus hochreinem Kupfer hergestellt werden.

- Teil 1 der Geschichte der Vakuumkammern lesen Sie hier.

Die meisten Vakuumkammern der zukünftigen SLS bestehen nicht aus einem, sondern aus mehreren Werkstücken, die nach ihrer Fertigung zusammengesetzt werden. Typischerweise sind einige dieser Werkstücke gerade, während andere eine sanfte Biegung aufweisen, sodass alle Kammern zusammen am Ende den Vakuumring bilden.

«Wir haben lange daran getüftelt, wie wir diese Biegung hinbekommen», sagt der PSI-Techniker René Sieber. Die geraden Stücke lassen sich aus einem Werkstück herstellen, das innen ausgehöhlt wird. «Wir starten mit einem massiven Block aus geschmiedetem Kupfer, denn nur das hat die hohe Dichte und die notwendige Materialgüte.»

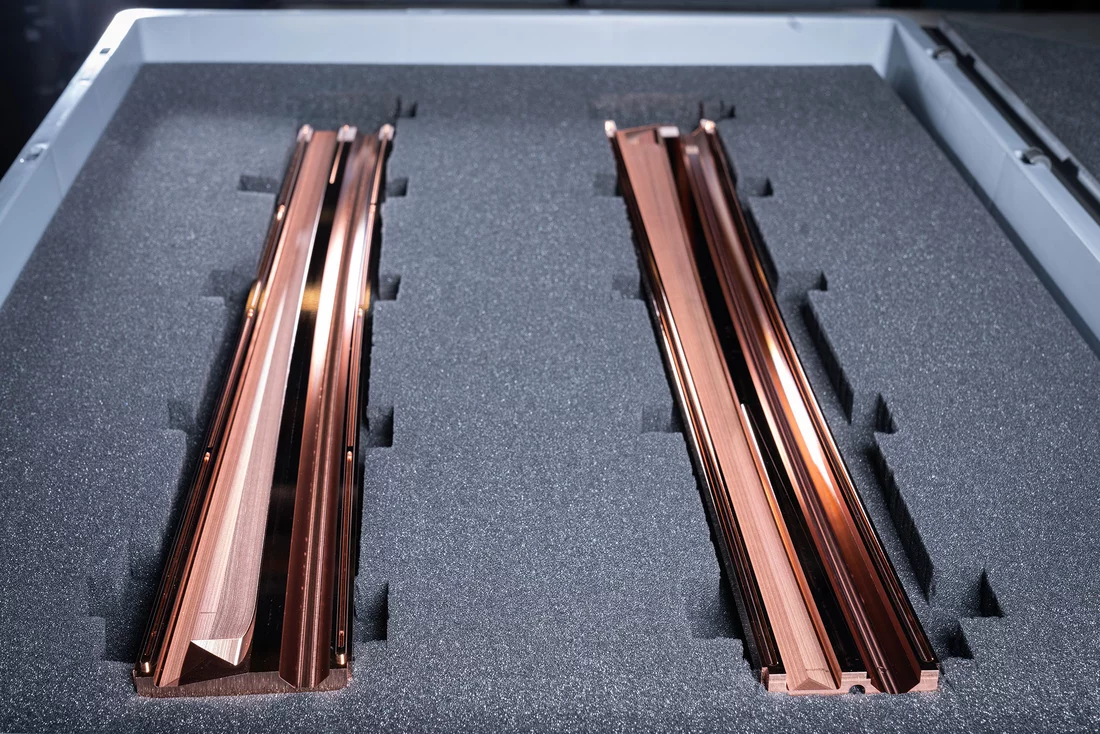

Während Sieber durch die PSI-Werkstatt führt, zeigt er die verschiedenen Bearbeitungsmaschinen, an denen mehrere seiner Mitarbeitenden gerade im Einsatz sind, bis sie am Ende saubere, glänzende Kammer-Stücke vorsichtig in Schaumstoff-Kisten ablegen. Bis dahin ist es ein ordentliches Stück Weg: «Erst schneiden wir die rohen Kupferblöcke mit Wasserstrahl zurecht. Dann erhitzen wir sie auf 250 Grad Celsius, um eventuelle Materialspannungen abzubauen.»

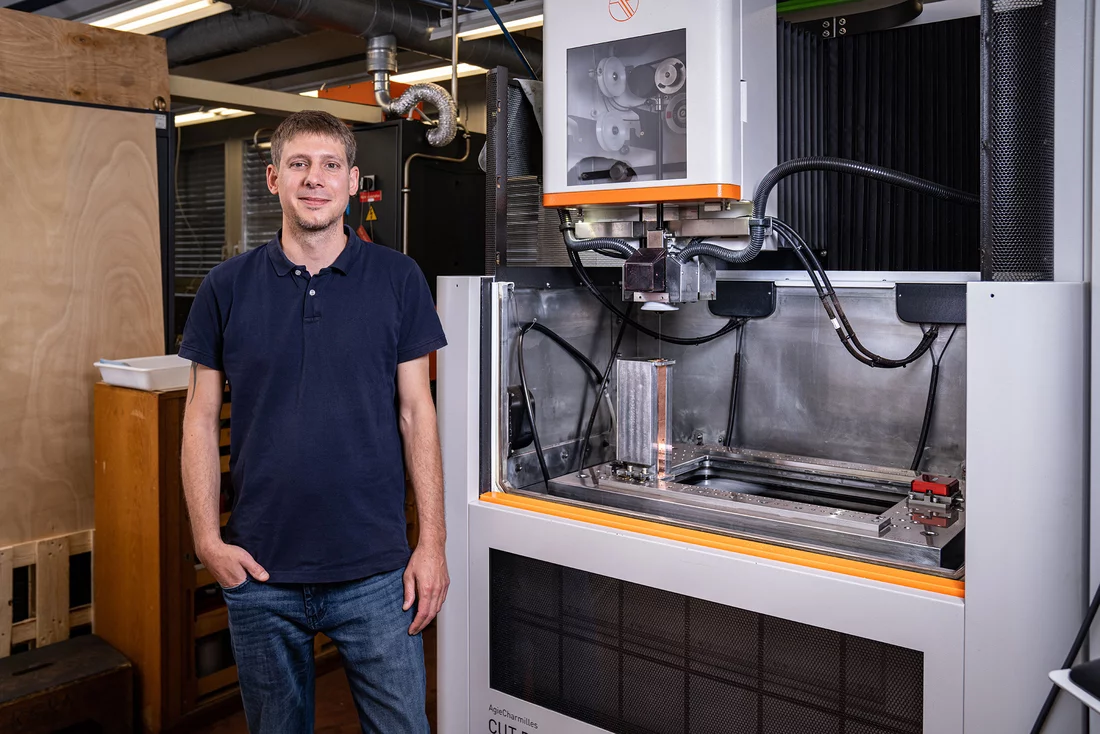

Die geraden Teile der Kammern werden drahterodiert; ein Verfahren, für das zwei menschenhohe Maschinen in der Werkstatt bereitstehen. Durch eine erste, vorläufige Bohrung durch das Werkstück wird ein dünner Draht geführt. In der Erodiermaschine wird beides unter Wasser gesetzt. Dann wird eine elektrische Spannung angelegt: Der Draht wird zum einen und das Werkstück zum anderen elektrischen Pol. Unter Wasser springen dann Funken zwischen diesen beiden über und tragen das Material exakt ab.

Biegsam wie Makkaroni

Mit einem gespannten Draht lassen sich jedoch nur gerade Stücke erodieren. Für die Kammerteile mit gebogenem Verlauf kamen Sieber und sein Team schliesslich auf folgende Lösung: Hier werden die Kammerteile zunächst als zwei Halbschalen hergestellt. Die lassen sich – wiederum aus einem massiven Kupferblock – herausfräsen. Wo am Ende aber nur ein Millimeter Wandstärke übrig bleiben, werden die Werkstücke «schon ein wenig biegsam wie rohe Spaghetti», sagt Sieber. «Oder besser Makkaroni? Unsere Kammern sind ja innen hohl», ergänzt er schmunzelnd. Damit trotzdem nichts verrutscht und sich nichts verbiegt, haben Sieber und sein Team eine ihrer Fräsmaschinen so umrüsten lassen, dass der Kupferblock während der Bearbeitung mit Vakuum an der Unterlage festgesaugt wird.

Gelötet wird mit Silber

Sind die obere und untere Halbschale fertig gefräst, müssen sie aufeinandergesetzt und verbunden werden. «Wir stellen eine Lötverbindung her mit Silberdraht, sodass beim Erhitzen eine Kupfer-Silber-Verbindung entsteht.» Dieses Löten erfolgt erwartbar nicht per Hand mit einem Lötkolben, sondern durch das Erhitzen des gesamten Werkstücks in einem Spezialofen. Dieser garantiert lecksichere Lötverbindungen, damit die Vakuumkammern später im Einsatz auch wirklich ihr Vakuum halten. Die gleichmässige Ofenwärme minimiert ausserdem, dass die Werkstücke sich verziehen.

Der Lötofen steht in einem weiteren Raum der Werkstatt und überrascht durch seine Form und Grösse: Er ist zylindrisch und sechs Meter hoch. Wie ein kleines Silo, dessen Deckel man hochfahren kann, steht er in diesem Raum, der entsprechend um die zehn Meter hoch ist. «Hier drinnen löten wir nicht nur die Halbschalen zusammen, sondern auch die Kammerstücke werden mit Silberdraht aneinandergelötet und so jeweils zu einer Kammer verbunden», erläutert Sieber die Notwendigkeit der Grösse. In den Ofen kommen die Kammerstücke also vertikal übereinandergestapelt hinein. «Denn so bleibt alles am besten in Form, wenn unsere Makkaroni durch die Hitze ähnlich weich werden wie Pasta beim Kochen».

Auch im Ofen wird zunächst ein Vakuum erzeugt, damit die Kupferoberfläche nicht von Luftmolekülen verunreinigt wird, also oxidiert. Dann wird er auf fast 1000 Grad erhitzt. «Der ganze Prozess dauert rund 20 Stunden», so Sieber. «Und wir haben immer nur einen Versuch.»

Text: Paul Scherrer Institut/Laura Hennemann

Wie der Physiker Romain Ganter durch den weiteren Herstellungsprozess auf dem West-Areal des PSI führt, lesen Sie ab 22.06.2023 in Teil 3.

Kontakt

René Sieber

Fachbereich Grossforschungsanlagen, Leiter Sektion Produktionstechnik

Paul Scherrer Institut PSI

+41 56 310 54 19

rene.sieber@psi.ch

[Deutsch]

Dr. Romain Ganter

Fachbereich Grossforschungsanlagen, Leiter Sektion Vakuum

Paul Scherrer Institut PSI

+41 56 310 52 79

romain.ganter@psi.ch

[Deutsch, Englisch, Französisch]

Weiterführende Informationen

SLS 2.0 - Das Upgrade der Synchrotron Lichtquelle Schweiz SLS

Nutzungsrechte

Das PSI stellt Bild- und/oder Videomaterial für eine Berichterstattung über den Inhalt des obigen Textes in den Medien kostenfrei zur Verfügung. Eine Verwendung dieses Materials für andere Zwecke ist nicht gestattet. Dazu gehören auch die Übernahme des Bild- und Videomaterials in Datenbanken sowie ein Verkauf durch Dritte.